Название печатная плата (ПП) – это вариант обозначения на английском языке printedcircuitboard, или сокращенно PCB. Дословно – «плата с напечатанными электрическими цепями».

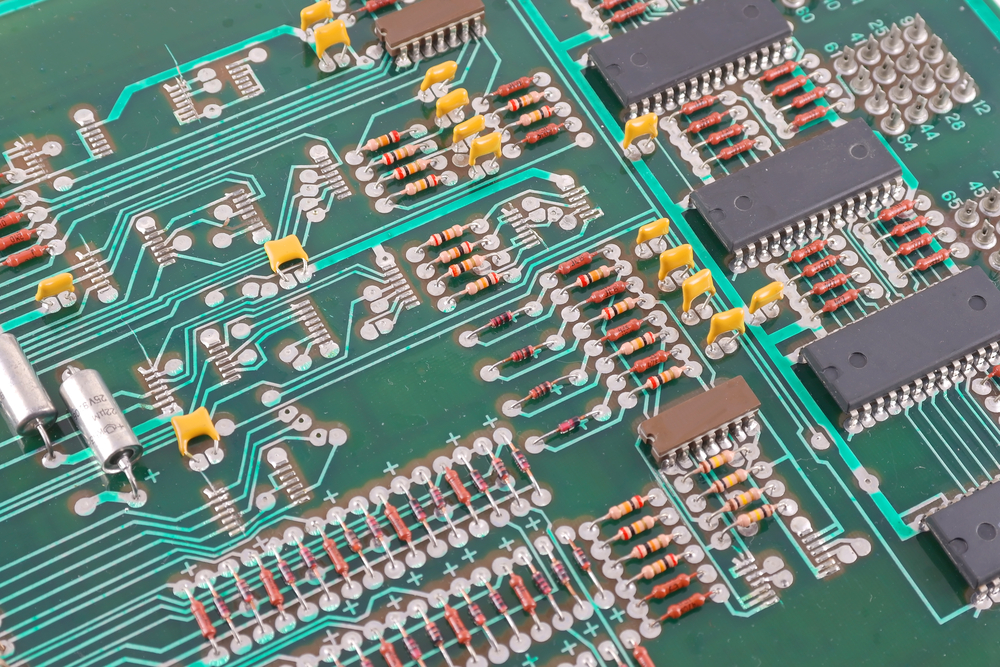

Печатная плата – это конструктивный элемент в виде пластины, используемый для установки электронных компонентов и электрического соединения их между собой. Основа платы – диэлектрический материал с токопроводящими элементами на его поверхности, а в некоторых случаях и внутри.

Такая пластина обеспечивает надежное крепление электронных компонентов за счет пайки и дополнительной клеевой или лаковой фиксации. Для электрических соединений между компонентами обычно в процессе изготовления ПП формируются плоские медные проводники, называемые дорожками. На дорожках формируются контактные площадки. К ним напрямую припаиваются планарные электронные компоненты. Для припаивания и крепления компонентов со штыревыми и проволочными выводами через контактные площадки просверливаются отверстия.

Для чего реально нужна печатная плата? Готовая печатная плата с установленными на ней компонентами является основой для сборки различных приборов и устройств. Электронные модули на основе ПП сегодня используют в самой разнообразной технике, включая промышленное, военное, авиакосмическое, бытовое и прочее оборудование.

Виды

Виды печатных плат как конструктивного элемента электроники, радио- и вычислительной техники совершенствовались, начиная с 1902 года. Именно тогда был выдан патент на первый прототип современных ПП. В процессе дальнейшего развития радиотехники и электроники применялись разные диэлектрики, появились новые методы создания электрических соединений.

Но по-настоящему печатная плата появилась только после Второй мировой войны, когда австрийский изобретатель Пауль Эйслер начал использовать методы из технологий полиграфической печати для нанесения рисунка токопроводящих дорожек на слой медной фольги.

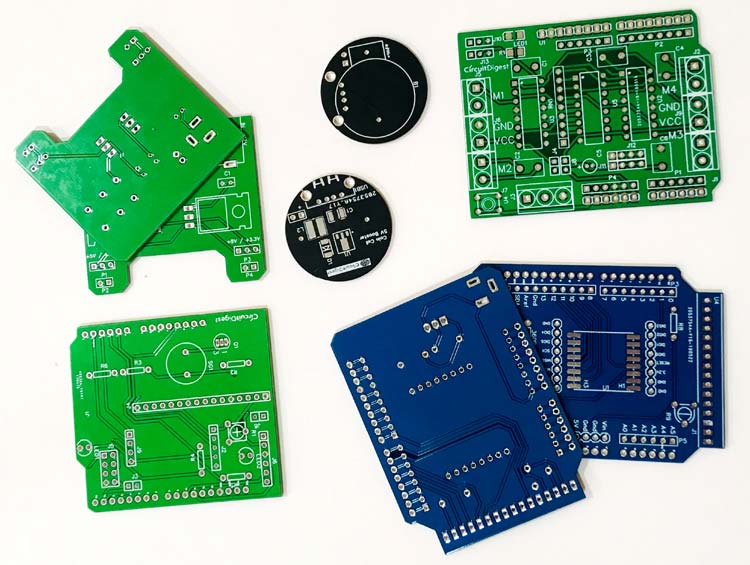

По наиболее распространенной классификации сегодня все ПП делятся по принципу размещения токопроводящего слоя на:

- односторонние;

- двухсторонние;

- многослойные.

В односторонних изделиях медные дорожки располагаются на одной стороне, в двухсторонних – на обеих. Такие платы иногда называют одно- и двухслойными. Но двухслойность (два слоя фольги) в данном случае условная, тогда как многослойные классифицируются по количеству слоев диэлектрика.

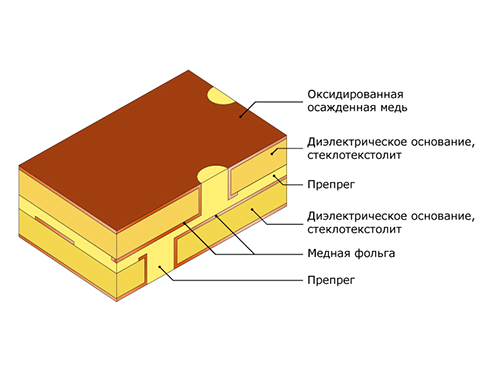

Технологически более сложные многослойные платы прессуют из нескольких слоев диэлектрика с размещаемыми между ними токопроводящими дорожками. Для связи между электрическими цепями на разных слоях используют межслойные металлизированные отверстия.

КАК ПРОИЗВОДЯТ ПЕЧАТНЫЕ ПЛАТЫ

По способу нанесения и закрепления медных дорожек платы делятся на изготавливаемые по субтрактивным и аддитивным технологиям. Субтрактивный метод заключается в удалении лишних участков медной фольги с помощью химического травления. При аддитивной технологии выделенные с помощью маски токопроводящие дорожки формируются методами химического омеднения.

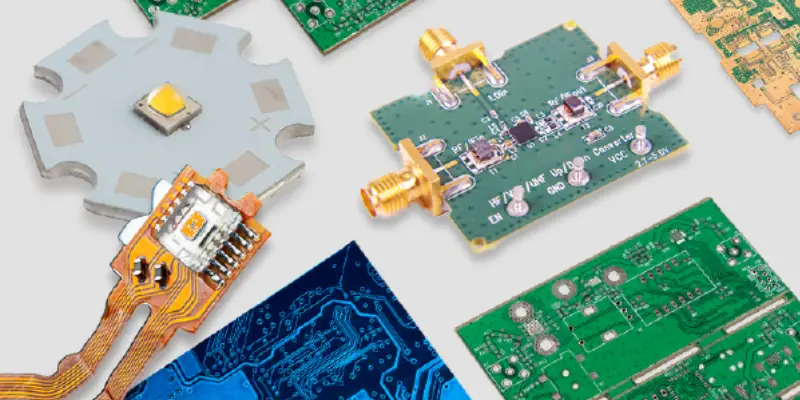

- Под гибкими печатными платами понимают одно- и многослойные токопроводящие дорожки на гибком диэлектрике. Они востребованы в некоторых типах смартфонов и приборов, в робототехнике и другом оборудовании с установленными на подвижных частях жесткими платами.

- Специальные типы ПП применяются для работы в расширенном диапазоне температур, в силовых установках и на сверхвысоких частотах (СВЧ). К ним предъявляются особые требования для каждого варианта применения.

- Печатные платы на металлической основе востребованы при повышенном тепловыделении электронных компонентов (например, планарные светодиоды повышенной яркости). Одностороннюю плату из стеклотекстолита наклеивают на алюминиевую или медную основу в качестве теплоотвода.

Появление новых типов устройств и приборов стимулирует разработку новых материалов и видов.

Цианатно-эфирная смола (CEM

CEM является полимерным материалом, используемым для изготовления ПП. Он обладает высокой термостойкостью до 200-250 градусов Цельсия, высокой прочностью и жесткостью, а также хорошими диэлектрическими свойствами. CEM также обладает хорошей устойчивостью к коррозии и воздействию высоких частот. Недостатком CEM является его более высокая стоимость по сравнению с FR-4.

PI является полимерным материалом, используемым для изготовления ПП. Он обладает очень высокой термостойкостью до 350 градусов Цельсия, высокой прочностью и жесткостью, а также хорошими диэлектрическими свойствами. PI также обладает хорошей устойчивостью к коррозии и воздействию высоких частот. Недостатком PI является его более высокая стоимость по сравнению с FR-4 и CEM, а также некоторые технологические ограничения при изготовлении и монтаже.

PTFE

PTFE является термопластичным полимером, который широко используется в качестве изолятора и диэлектрика при изготовлении ПП. Он обладает высокой термостойкостью до 260 градусов Цельсия, высокой химической устойчивостью, хорошими диэлектрическими свойствами, низким коэффициентом диэлектрических потерь и хорошей устойчивостью к воздействию микроволновых частот. Недостатком PTFE является его высокая цена по сравнению с другими материалами для изготовления ПП.

В некоторых случаях, для изготовления ПП используются металлические материалы, такие как алюминий или медь. Они обладают высокой теплопроводностью и хорошей устойчивостью к высоким температурам. Однако, изготовление ПП из металла может быть более сложным и дорогостоящим процессом, чем изготовление из полимерных материалов.

Выбор материала для изготовления ПП зависит от нескольких факторов, таких как требования к:

- Теплостойкости

- Электрическим свойствам

- Жесткости

- Стоимости и технологическим ограничениям.

Кроме того, необходимо учитывать конкретное применение ПП и требования к его функциональности. Например, для плат, используемых в медицинских устройствах, могут быть установлены более высокие требования к гигиеничности и биосовместимости, чем для ПП, используемых в других отраслях.

В заключение, выбор материала для изготовления печатных плат – это важный этап при проектировании и производстве электронных устройств. Каждый тип материала имеет свои достоинства и недостатки, и выбор должен быть основан на конкретных требованиях к ПП и применяемых компонентах. Важно также учитывать степень удобства и возможности обработки материала, а также его доступность на рынке.

Разработчики и производители печатных плат должны обладать достаточным знанием и опытом в области материалов, чтобы правильно выбирать и применять материалы для изготовления ПП в соответствии с требованиями и стандартами, применяемыми в их отрасли. Оптимальный выбор материала для ПП поможет достичь высокого качества и надежности электронных устройств, а также уменьшить затраты на их производство.

Отправьте заявку сейчас, чтобы узнать точную цену.

Проводящий материал – фольга

В качестве проводящих слоёв используют как обычную электросаждённую гальваностойкую медную фольгу, так и катанную отоженную, или специально обработанную для минимизации шероховатости. Так же существует фольга со специальным резистивным подслоем (NiCr) для изготовления встроенных тонкоплёночных резисторов.

Катаная фольга обладает более высокими механическими свойствами, чем электроосаждённая, поэтому применяется в основном для производства ПП, рассчитанных на динамическую нагрузку и ПП с последующей формовкой контактов. Материалы с алюминиевой фольгой встречаются реже, в основном, в экранирующих материалах.

Распространенные толщины фольги: 12, 18, 35, 70, 105 мкм.

Связующий материал – адгезив, препрег (акриловые, эпоксидные полимеры)

Адгезивы используются как для соединения медной фольги с базовой плёнкой, объединения слоёв многослойных конструкций, приклеивания защитных слоёв и ужесточителей, так и создания клеящих областей на поверхности ПП.

Препреги FR4 с температурой стеклования 135ºС, 140ºС и 170ºС используются для прессования МПП.

Собираем печатную плату на массовом производстве: подход DFA

В этой статье рассмотрим подход Design for Assembly (DFA) — проектирование для сборки. Он подразумевает набор методов, который гарантирует, что сборка компонентов на плате пройдет штатно и не приведет к продуктовому браку. Поскольку монтаж компонентов — это автоматизированное действие, его успех зависит от качества конструкторской документации. О нюансах, которые стоит учесть при ее составлении, рассказывает Александр Патутинский.

Как и в прошлых текстах, особенностей много, но есть универсальный совет: ориентироваться на возможности выбранного производителя. Помимо рекомендаций, в тексте вы найдете поучительную демонстрацию последствий неправильной конструкции. Например, компоненты могут плавать на припое и смещаться относительно точки установки — вплоть до полного слипания и короткого замыкания на плате.

Из статьи вы узнаете:

- Какие типы упаковки компонентов существуют: ленты, паллеты, пеналы.

- Зачем подбирать компоненты с одинаковым термопрофилем.

- Как образуются надгробные камни на платах.

- Какую информацию о фабрике важно получить перед составлением конструкторской документации.

На видео — образование надгробного камня при пайке.

4、Как Делаются Печатные Платы

Теперь, когда вы прочли предыдущий раздел, вы знаете, каким образом спроектировать ПП. Технология создания ПП довольно непростая и требует выполнения большого количества шагов. Кроме того, вам следует выбрать производителя, у которого есть все необходимое для производства оборудование. Мы в деталях разберем процесс сборки ПП.

1. Создание Подложки

Представьте, что ПП – это что-то на подобии сэндвича, который состоит из нескольких слоев. Основной материал в середине платы – это подложка. Он также отвечает за ширину ПП. Вы можете посмотреть на ПП под углом и заметите, что подложка является самым толстым слоем.

Обычно подложка ПП делалась из стекловолокна, что обеспечивало нужный уровень жесткости. Но теперь можно найти подложки из гибких материалов. Они могут быть совершенно разными, но стандартным вариантом является специальный пластик, способный выдерживать высокие температуры.

Обычно материал для подложки находится в развернутом виде, а затем производитель окунает или опрыскивает его эпоксидной смолой. Далее, материал раскатывают до нужной толщины, словно скалкой.

Когда желаемая толщина получена, подложку отправляют в печь, чтобы отвердить её. После этого шага вы можете перейти к созданию первого слоя вашей ПП.

2. Слои Меди

Медные слои необходимы для передачи электричества по ПП. В зависимости от предназначения дизайн ПП может быть как простым, так и сложным. Медные слои также являются важными компонентами, помимо слоя подложки.

Ваша ПП может только один слой меди либо два, по обе стороны подложки. ПП также может иметь множество слоев с другой медью и подложкой. Некоторые ПП в продвинутых устройствах или смартфонах могут содержать более 12 или 16 слоев меди.

Слои меди гораздо тоньше, чем слои подложки и если их не будет, то электричество не сможет протекать по цепи.

Производитель может использовать несколько методов, чтобы связать медные слои с подложкой. Любые стандартные методы, которые помогают прочно закрепить слои меди на подложке включают использование тепла, давления и клея. После того, как слой меди закреплен, можно переходить к сверлению отверстий на ПП.

Чтобы ваше устройство функционировало, ПП должна передавать заряд с одной точки на другую. Поэтому вам потребуется проделать так называемые переходные отверстия. Для сверления производитель может использовать CO2-лазер, УФ-лазер или другое оборудование.

Точность и эффективность сверлильного станка определяют конечную сложность ПП.

Вы должны очистить отверстия от мусора, который мог остаться после процесса сверления. С них также можно удалить заусенцы, чтобы улучшить связь с материалом. После этого внутренние стороны переходных отверстий покрывают медью, которая будет перемещать заряд между слоями платы.

Далее вам необходимо напечатать рисунок схемы на ПП. Производитель может расположить медь в точном соответствии с дизайном. Либо компания может нанести медь на всю поверхность платы, а затем вытравить рисунок схемы.

Для удаления лишней меди ПП можно погрузить в щелочную ванну.

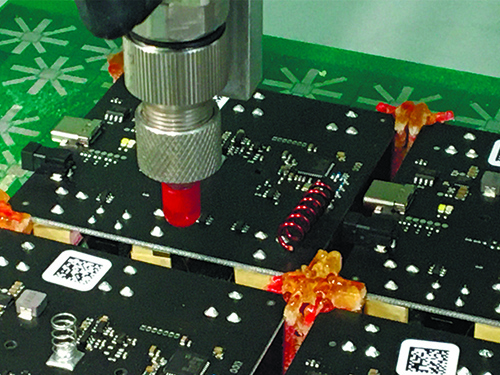

Теперь же вам нужно разместить на ПП такие компоненты как транзисторы, конденсаторы или светодиоды. Вы можете припаять их с помощью паяльника. Перед добавлением функций ПП проходит серию электрических испытаний с использованием тестера сети или летающего зонда, чтобы убедиться в отсутствии коротких замыканий или обрывов.

Производитель также может использовать специальное оборудование для удаления деталей с ПП.

Изображение 5: Медные Рисунки

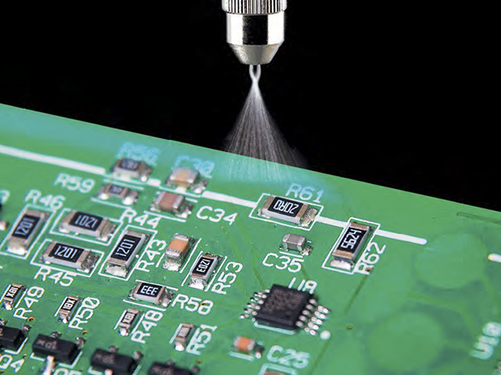

3. Паяльная Маска

Металлы, которые остаются на поверхности часто подвергаются повреждениям. Природа меди такова, что она подвергается коррозии и есть шанс, что ПП станет бесполезной. Вы сможете защитить медный слой и другие компоненты платы, нанеся дополнительный защитный слой.

Обычно для покрытия уязвимых деталей ПП используется золото, никель или сплав олова со свинцом. В довершение производитель наносит ещё один слой, называемый паяльной маской.

Зеленый цвет, который вы видите на ПП, связан с нанесением паяльной маски. Помимо функции защиты компонентов, паяльная маска также обеспечивает течение тока в нужных направлениях.

Иногда вы также можете заметить слой шелкографии поверх паяльной маски, который наносят для проставления меток на важных деталях.

В заключении производитель обрежет и уберет остаточный материал или ненужные детали, которые остались на поверхности ПП.

Изображение 6: Зеленая Паяльная Маска

5、Заключение

Поскольку процесс создания печатных плат зависит от множества факторов, это может стать настоящим испытанием. Прежде всего необходимо убедится, что вы используете подходящую медь и метод пайки. Зная, из чего состоят печатные платы, вы сможете определиться с итоговым продуктом для вашего бизнеса.

Создание ПП требует экспертных знаний и точного оборудования. Кроме того, будет не лишним обратиться к надежному и проверенному производителю, который сможет создать ПП, учитывая все пожелания и требования клиента. Если вы хотите изготовить плату на заказ, свяжитесь с нами и мы поможем реализовать ваш проект!

Hommer Zhao

Привет, я Хоммер, основатель WellPCB. На сегодняшний день у нас более 4000 клиентов по всему миру. Если у вас возникнут какие-либо вопросы, вы можете связаться со мной. Заранее спасибо.

Прессование пластин

Данный этап применяется только для плат, которые состоят из нескольких слоев (более одного). Процедура выполняется перед металлизацией, так как затем покрытие повредится от давления.

Прессование выполняется следующим образом:

- Сначала подготавливаются слои, которые будут находиться в середине, и наносится узор;

- Затем пластины располагаются в печи под давлением. В роли прокладочных элементов выступают специальные препреги;

- После этого в пластине создаются отверстия;

- Далее выполняется металлизация;

- Следующий шаг – травление фольгированного покрытия.

Промежуточные отверстия могут создаваться и до помещения платы в печь для пресса. Это позволяет расширить функционал пластин, но также увеличивает их стоимость.

|  |

Нанесение покрытия

Это важная процедура, так как без нее платы будет легко повредить механически.

Способы создания покрытия:

- При помощи лака. Защита выполняет не только основную функцию, а также обладает декоративными свойствами. Традиционный цвет печатной платы, зеленый, достигается именно таким методом.

- С использованием маркировки. Сочетает декоративность с информационной составляющей. Применяется при изготовлении больших партий плат. Для нанесения покрытия используется метод шелкографии. Также может применяться лазер или струйное устройство.

- Лужением проводников. Так наносится вспомогательный слой, который располагается на основном слое, выполненном из меди. Для нанесения используется химический метод – применяется специальная ванна с припоем. Преимущество технологии – высокий уровень защиты. Минус – толщина изделия, которая уменьшает его монтажные качества.

- С помощью инертных металлов. Для этих целей применяется олово, золото, платина или палладий.

- Лакировкой пропускающим ток составом. Улучшаются токопроводящие качества элемента.

После установки плат на производстве поверхность может оформляться дополнительным слоем, который снижает действие на изделие факторов окружающей среды.

|  |

Распространенные типы материалов печатных плат

FR-4 стал преобладающим материалом для печатных плат из-за оптимального сочетания доступной цены., надежная работа, и простота изготовления. Он состоит из тканого стекловолокна, пропитанного эпоксидной смолой и армированного огнестойким материалом.. Печатные платы ФР-4 обеспечивают эффективную электрическую изоляцию и структурную прочность, сохраняя при этом функциональную стабильность при высоких и низких температурах.. Эта универсальность делает FR-4 подходящим выбором для печатных плат в различных продуктах, включая бытовую электронику., телекоммуникационные устройства, и промышленное оборудование.

Как ФР-4, СЕМ-3 изготовлен из тканого стекловолокна, пропитанного эпоксидной смолой.. Это придает ему многие из тех же желательных свойств, что и FR-4.: отличная электроизоляция, механическая сила, и термическая стабильность. Но CEM-3 отличается тем, что он немного более доступен.. За схемотехника которым не нужна абсолютная вершина производительности, экономные инженеры часто выбирают CEM-3 вместо более дорогого FR-4.. Таким образом, хотя почтенный FR-4 по-прежнему безраздельно доминирует в сфере продвинутых приложений,, CEM-3 предлагает привлекательный вариант для повседневных нужд печатных плат.. Баланс возможностей и скромная цена делают CEM-3 надежным базовым материалом для всех видов электроники..

Полиимид — универсальный полимерный материал, идеально подходящий для печатных плат в сложных условиях.. Непревзойденная термическая стабильность полиимида, механическая гибкость, и химическая стойкость позволяют ему сохранять целостность и функциональность даже в суровых условиях эксплуатации.. В то время как сильная жара и едкие вещества снижают прочность многих материалов., полиимид сохраняет свои свойства и продолжает надежно работать.

Эта исключительная термическая и химическая стойкость, в сочетании со структурной гибкостью, делает полиимид хорошо подходящим для критически важной электроники во многих отраслях промышленности., включая аэрокосмическую, автомобильный, и военные.

Этот материал обладает исключительными электрическими свойствами, которые минимизируют потери сигнала., даже на радиолокационных и спутниковых частотах. Главными преимуществами ПТФЭ являются его низкие диэлектрическая постоянная и тангенс угла потерь, которые ограничивают деградацию и искажения сигнала. Он также обладает превосходной термической стабильностью благодаря высокой температуре стеклования.. Печатные платы с тефлоном сохраняют свою структуру и работоспособность даже при воздействии сильных температур.. В довершение всего, этот материал печатной платы обладает превосходной химической стойкостью., не обращая внимания даже на агрессивные химические вещества, которые могут повредить другие пластмассы..

- Материал печатной платы с металлическим сердечником

Металлические сердечники, как подсказывает название, иметь металлический сердечник, обычно алюминий, чтобы обеспечить лучший отвод тепла. Они быстро привыкают, когда компоненты становятся очень горячими.. Мы говорим о мощных светодиодных фонарях., преобразователи мощности, автомобильная электроника – все, что вызывает сильный жар. Итак, в следующий раз, когда вы будете создавать электронику, где все становится пугающе горячим, доски с металлическим сердечником получили твою спину! Встроенный металлический сердечник облегчает отвод тепла от чувствительных к температуре компонентов., тем самым предотвращая перегрев и обеспечивая стабильную производительность..

Rogers Corporation выделяется как ведущий поставщик материалов для печатных плат., предлагая высокопроизводительную продукцию для требовательных приложений. Их популярные серии RO4000 и RO3000 подходят для высокочастотных, высокая температура, и потребности в высокой надежности. Материалы Rogers обеспечивают специальные свойства, необходимые для таких продуктов, как радиолокационные системы., буровое оборудование, и аэрокосмическая авионика, где производительность имеет решающее значение. С собственным R РФ

Факторы, которые следует учитывать при выборе материала печатной платы

Электрические характеристики

- Диэлектрическая постоянная (Дк): Это влияет на скорость распространения сигнала и управление импедансом.. Более высокие значения Dk могут привести к снижению скорости передачи сигнала..

- Коэффициент рассеяния (Df): Влияет на потери сигнала и энергоэффективность. Более низкие значения Df желательны для высокочастотных приложений..

Механическая сила

- Предел прочности: Определяет способность печатной платы выдерживать механические нагрузки без деформации и разрушения..

- Предел прочности при изгибе: Актуально для гибких или гибко-жесткие печатные платы, что указывает на их устойчивость к изгибу и изгибу.

Тепловые свойства

- Теплопроводность: Решающее значение для отвода тепла в энергоемких компонентах. Высокая теплопроводность помогает более эффективно рассеивать тепло..

- Коэффициент температурного расширения (Кот): Несоответствие между печатной платой и CTE компонента может вызвать проблемы с надежностью из-за термоциклирования..

Горючесть и огнестойкость

- Рейтинг UL: в 94 рейтинги классифицируют материалы на основе их воспламеняемости и самозатухающих свойств.. V-0 более огнестойкий, чем Фау-2, Например.

Соображения стоимости

- Стоимость материалов для печатных плат может существенно различаться. Высокопроизводительные материалы, такие как ПТФЭ. (Тефлон) как правило, дороже, чем FR-4, обычный материал на основе эпоксидной смолы.

Технологичность

- Совместимость с процессами сборки: Для некоторых материалов может потребоваться специальное оборудование или методы обработки, которые могут повлиять на производственные затраты..

- Сверляемость и обрабатываемость: С материалами должно быть легко работать в процессе изготовления..

Экологические соображения

- Соответствие RoHS: Убедитесь, что выбранный материал печатной платы соответствует применимым экологическим стандартам., как требования RoHS, которые ограничивают некоторые токсичные вещества.

- Переработка и утилизация: Учитывайте простоту переработки и утилизации материала после жизненного цикла печатной платы..

Целостность и частота сигнала

- Высокочастотные приложения: Различные материалы демонстрируют разные характеристики потерь сигнала на более высоких частотах.. Выбирайте материал с низким тангенсом потерь для улучшения целостности сигнала..

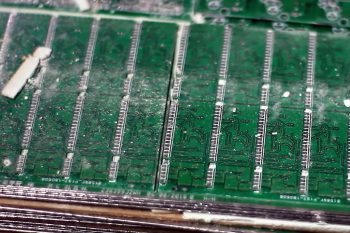

Обрезка и фрезеровка

До настоящего момента все процессы выполнялись над большими панелями из фольгированного стеклотекстолита. Один такой лист может содержать множество печатных плат, и нередко из разных проектов. Такие листы обрабатываются фрезерными станками с ЧПУ, которые вырезают большие и нестандартные отверстия и разделяют листы на отдельные платы, или слегка надрезают панели, делая V-образные канавки, благодаря которым платы можно будет легко разделить позже.

|

| Фрезерная головка станка с ЧПУ. |

|

| Групповые заготовки, разрезанные на отдельные платы. |

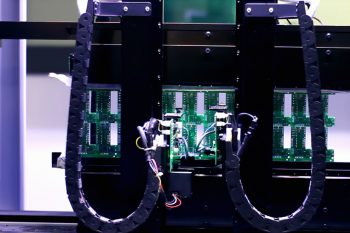

Тестирование

Платы устанавливаются на специальные штативы, на которых простые роботы быстро проверяют качество электрических соединений и их соответствие проекту. В самом конце они снова поступают в отдел контроля качества, проверяются с помощью компьютерного зрения, проходят через вакуумный упаковщик и доставляются в отдел отправки.

|

| Автоматический тестер электрических соединений. |

|

| Проверка и подсчет изготовленных печатных плат. |

|

| Стопка печатных плат, готовых к отправке. |

|

| Вы можете заказать вакуумную упаковку в термоусадочную пленку. |

Процесс производства печатных плат на фабрике JLCPCB показан ниже на видео. Некоторые этапы производства являются технологическими секретами компании, но большинство основных операций представлено во всех подробностях.

Перевод: AlexAAN по заказу РадиоЛоцман