Последовательная сборка и параллельная сборка — два разных подхода к процессу создания продукта. Последовательная сборка предполагает выполнение операций одну за другой, в строго определенной последовательности. Этот метод наиболее распространен и не требует специальной организации рабочих мест. Однако он обладает рядом существенных недостатков, которые ограничивают его применение в современных производствах.

Основная особенность последовательной сборки заключается втом, что каждый исполнитель (рабочий) выполняет свою операцию и передает продукт следующему исполнителю для выполнения последующей операции. Таким образом, продукт проходит цепочку операций, прежде чем он будет полностью собран. Этот метод позволяет высокую степень контроля над процессом, так как каждый этап производства проверяется и оценивается. Однако его главным недостатком являетсядолгий процесс сборки, так как каждая операция должна быть завершена, прежде чем перейти к следующей.

В отличие от последовательной сборки, параллельная сборка предполагает одновременное выполнение нескольких операций на разных этапах сборки. Этот подход позволяет существенно ускорить процесс сборки и сократить время производства. Каждый исполнитель выполняет свою операцию независимо от других ис пользует свои собственные рабочие места и оборудование. Благодаря этому параллельная сборка обладает высокой производительностью и скоростью.

Выбор метода сборки зависит от многих факторов, таких как тип продукта, его сложность, объем производства, доступность ресурсов. Компании часто выбирают последовательную сборку для маломасштабного или уникального производства, где качество контролируется более тщательно. Параллельная сборка часто используется в крупных и серийных производствах, где требуется сокращение времени производства и увеличение скорости.

Процесс и порядок работы

При последовательной сборке процесс выполнения происходит последовательно, то есть каждая операция начинается только после завершения предыдущей. Таким образом, первым делом выполняется первая операция, затем вторая и так далее, пока не будет завершен последний шаг.

В отличие от этого, параллельная сборка позволяет выполнять несколько операций одновременно. Процесс разбивается на отдельные задачи или потоки, которые могут выполняться независимо друг от друга. Таким образом, одна часть процесса может быть завершена, пока другая часть все еще выполняется.

| Выполнение каждой операции после завершения предыдущей | Выполнение нескольких операций одновременно |

| Одновременный доступ к ресурсам невозможен | Возможность одновременного доступа к ресурсам |

| Простой порядок выполнения операций | Возможность выполнения операций в любом порядке |

Таким образом, основное отличие между последовательной и параллельной сборкой заключается в порядке выполнения операций и возможности одновременного выполнения нескольких операций.

Параллельное соединение аккумуляторов. Рушим мифы на практике.

Чем отличается последовательное соединение проводников от параллельного?

Обучайтесь и развивайтесь всесторонне вместе с нами, делитесь знаниями и накопленным опытом, расширяйте границы знаний и ваших умений.

поделиться знаниями или

запомнить страничку

- Все категории

- экономические 43,679

- гуманитарные 33,657

- юридические 17,917

- школьный раздел 612,672

- разное 16,911

Популярное на сайте:

Как быстро выучить стихотворение наизусть? Запоминание стихов является стандартным заданием во многих школах.

Как научится читать по диагонали? Скорость чтения зависит от скорости восприятия каждого отдельного слова в тексте.

Как быстро и эффективно исправить почерк? Люди часто предполагают, что каллиграфия и почерк являются синонимами, но это не так.

Как научится говорить грамотно и правильно? Общение на хорошем, уверенном и естественном русском языке является достижимой целью.

- Обратная связь

- Правила сайта

Классификация сборочных процессов. Способы сборки в зависимости от вида сборочного процесса

начинают сборку изделия, присоединяя к ней детали или другие сборочные единицы, называется базовой деталью.

При выполнении сборки должна достигаться необходимая точность сборки изделия, под которой понимается свойство процесса обеспечивать соответствие значений параметров изделия заданным в конструкторской документации. Необходимая точность достигается применением соответствующего метода сборки изделия — совокупности правил достижения заданной точности замыкающего звена размерной цепи.

Под видом сборки изделия понимается категория сборки, выделяемая по одному из ее признаков. На выбор видов сборки влияют конструкция собираемых изделий и их составных частей; их геометрическая форма, размеры и масса; число модификаций собираемых изделий; тип производства и программа выпуска изделий, точность и производительность сборки; режимы процесса сборки; функциональная взаимосвязь элементов изделия и степень их взаимозаменяемости; число маложестких и легко повреждаемых элементов, затраты на выполнение сборки и т. п. Существующие виды сборки можно классифицировать по различным признакам.

По объекту сборки она подразделяется на узловую, объектом которой является составная часть изделия (узел), и на общую, объектом которой является изделие в целом. Объект сборки — это собираемые в процессе сборки составные части изделия или изделие в целом.

По стадии процесса сборка делится на предварительную, промежуточную и окончательную сборку, а также сборку под сварку (пайку, склеивание). По методу образования соединения сборка подразделяется на слесарную сборку, монтаж, электромонтаж, сварку, пайку, склеивание.

По последовательности сборка подразделяется на последовательную, параллельную и последовательно-параллельную сборку изделия или его составных частей. При последовательной сборке сборочные операции выполняются одна за другой, при параллельной — одновременно, при параллельно-последовательной — одна за другой и одновременно.

По расположению оси сборки в пространстве сборка подразделяется на вертикальную, горизонтальную и наклонную (при создании РТК первые две являются предпочтительными). По числу одновременно собираемых соединений различают сборку одного и одновременно нескольких соединений. По способу совмещения осей сопрягаемых поверхностей собираемых компонентов различают сборку без совмещения и с совмещением осей компонентов. В последнем случае совмещение осей сопрягаемых поверхностей собираемых компонентов может обеспечиваться за счет:

— относительного скольжения по направляющим элементам собираемых компонентов (фаскам, расточкам и т. п.);

— центрирования собираемых компонентов направляющими элементами оснастки и оборудования;

— предварительного наклона сопрягаемых поверхностей одного или обоих собираемых компонентов;

— неуправляемого поискового перемещения одного или одновременно обоих собираемых компонентов;

— управляемого поискового перемещения по заданной траектории одного

Зарядка нескольких АКБ

На самом деле при некоторых допущениях – можно. Для каких-то самоделок зарекомендовала себя схема с использованием одинарных модулей, соединенных также последовательно, но для КАЖДОГО модуля нужен СВОЙ ОТДЕЛЬНЫЙ ИСТОЧНИК ПИТАНИЯ. Если заряжаете 3s – берёте три телефонных зарядки и подключаете каждую к одному модулю. При использовании одного источника – короткое замыкание по питанию, ничего не работает. Такая система также работает и как защита сборки (но модули способны отдавать не более 3 ампер) Либо же просто заряжайте сборку побаночно, подключая модуль к каждому аккумулятору до полного заряда.

Для шуруповертов на 12-14 вольт подходит сборка из трех банок. На 16-18в – 4 банки. Лучше сразу брать плату защиты на 20-30А и зарядное устройство на нужное напряжение (старое для кадмиевых аккумуляторов не подойдет!) Зарядные устройства в виде обычных зарядных блоков питания тоже есть у китайцев. Все BMS и зарядники находятся здесь https://alexgyver.ru/18650/

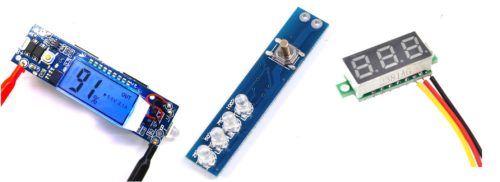

Индикатор заряженности аккумулятора

Тоже насущная проблема – хотя бы примерно знать сколько процентов заряда остается на аккумуляторе, чтобы он не разрядился в самый ответственны момент.

Для параллельных сборок на 4,2 вольта самым очевидным решением будет сразу приобрести готовую плату пауэрбанка, на которой уже есть дисплей отображающий проценты заряда. Эти проценты не супер-точные, но всё же помогают. Цена вопроса примерно 150-200руб, все представлены на сайте Гайвера. Даже если вы собираете не пауэрбанк а что-то другое, плата эта довольно дешевая и небольшая, чтобы разместить ее в самоделке. Плюс она уже имеет функцию заряда и защиты аккумуляторов. Есть готовые миниатюрные индикаторы на одну или несколько банок, 90-100р https://alexgyver.ru/18650/

Ну а самым дешевым и народным методом является использование повышающего преобразователя МТ3608 (30 руб.), настроенного на 5-5,1v. Собственно если вы делаете пауэрбанк на любом преобразователе на 5 вольт, то даже не нужно ничего докупать. Доработка заключается в установке красного или зеленого светодиода (другие цвета будут работать на другом выходном напряжении, от 6в и выше) через токоограничивающий резистор 200-500ом между выходной плюсовой клеммой (это будет плюс) и входной плюсовой (для светодиода это получится минус). Вы не ошиблись, между двумя плюсами! Дело в том, что при работе преобразователя между плюсами создается разница напряжения, +4,2 и +5в дают между собой напряжение 0,8в. При разряде аккумулятора его напряжение будет падать, а выходное с преобразователя всегда стабильно, значит разница будет увеличиваться. И при напряжении на банке 3,2-3,4в разница достигнет необходимой величины, чтобы зажечь светодиод – он начинает показывать, что пора заряжаться.

Сборка изделия

Изделие собирают из деталей и сборочных единиц с использованием столярных соединений. Две соединенные между собой детали из древесины называют узлом. Сборка узлов — формирование сборочных единиц путем соединения деталей. Прочность узлов обеспечивает постоянство и жесткость формы сборочной единицы. Сборочная единица, как правило, состоит не менее чем из двух узлов и грех деталей.

Сборка сборочных единиц. Сборка узлов представляет собой сложную и ответственную стадию технологического процесса изготовления изделия, поскольку в основном выполняется вручную. При сборке выявляются все погрешности формы деталей, допущенные в ходе предыдущих стадий, и часто приходится применять методы ручной подгонки и доводки деталей для обеспечения требуемого качества изделия. Для проведения сборочных операций оборудование и приспособления используют только при необходимости приложения усилия для формирования узлов. Для этого применяют специализированные сборочные станки. Полная механизация сборочных операций возможна на основе сложных робототехнических систем, запрограммированных на решение задачи с учетом переменных факторов. Эти системы дорогостоящи и сложны в настройке и управлении, поэтому не распространены па деревообрабатывающих предприятиях.

Сборные узлы могут быть разъемными или неразъемными, собранными с применением клея. Для сборки узлов с использованием клеевых соединений применяют методы ручного или механизированного нанесения клея на соединяемые поверхности.

Собранные сборочные единицы, в зависимости от конструкции изделия, иногда подвергают дополнительной механической обработке. [1] [2]

Общая сборка изделия. При общей сборке изделия происходит формирование единой конструкции путем соединения сборочных единиц и деталей. В зависимости от условий производства и конструктивных особенностей изделия сборка проводится либо до, либо после окончательной отделки. Во втором случае сборке подвергаются детали и сборочные единицы, прошедшие стадию предварительной отделки (резьба, инкрустация, защитнодекоративные покрытия). Крупные столярные изделия (строительные конструкции, корпусная мебель) покрывают после сборки, а декоративно- художественные изделия малой пластики возможно обрабатывать до общей сборки, так как процесс декорирования проще применить к компактным деталям, чем к крупным собранным изделиям.

В зависимости от конструкции изделия общая сборка может быть последовательной или параллельной. Последовательную сборку применяют при изготовлении изделия, состоящего либо из отдельных деталей, либо из одной сборочной единицы (каркаса) и нескольких деталей. В этом случае путем последовательного соединения деталей собирают каркас, а затем к нему поочередно крепят детали до получения изделия. Параллельной сборке подлежат изделия, состоящие из сборочных единиц. Сначала независимо друг от друга собирают отдельные сборочные единицы, а затем их собирают в единое изделие.

Технологический процесс общей сборки состоит из следующих операций:

- • образование каркаса;

- • крепление к каркасу неподвижно закрепляемых сборочных единиц и деталей;

- • установка подвижных составных частей;

- • крепление второстепенных деталей и комплектующих изделий.

Число и объем операций, а также их последовательность зависят от конструкции изделия, технологии сборки и соединения. Если отделка проводится до сборки, то подвижные элементы крепят к деталям до того, как будут установлены неподвижные.

Собранное изделие выдерживают до достижения необходимых показателей прочности клеевых соединений, затем вручную зачищают с помощью абразивных материалов места соединений, и изделие поступает на стадию отделки [3] .

- [1] Найдёнов Л. Лазер и дерево: back to the nature // Рекламные технологии. 2007. №7.URL: http://www.lagra.rU/lasers/7.2007.php.

- [2] URL: http://www.zenit-nsk.ru.

- [3] Берзегов А. Технология деревообработки.

Особенности организации участков серийной сборки изделий

Организацию участков серийной сборки изделий можно отнести к непоточным методам производства тогда, когда изделия изготавливаются малыми сериями при широкой номенклатуре или партиями, но повторяемость партий изделий данной номенклатуры в программе завода либо отсутствует, либо нерегулярна, а размеры партий неустойчивы.

На участке серийной сборки рабочий (или бригада рабочих) вначале выполняет одну операцию над серией или партией собираемых изделий каждого наименования, затем вторую, третью и т. д. После каждой операции над партией (серией) изделий рабочий обычно производит переналадку рабочего места (смена инструмента, приспособлений, наладка специальных установок, подготовка мерительного инструмента и т. д.), затрачивая так называемое подготовительно-заключительное время. При серийной сборке каждый рабочий может выполнять несколько различных операций по одному изделию любого наименования, а также по различным сборочным объектам. При такой форме организации производства предметы сборки передаются с операции на операцию целиком всей партией (серией) изделий любого найме’ новация.

.Особенностью организации работы участков серийной сборки является расчленение изделия на отдельные сборочные элементы (единицы). Так как большинство деталей перед установкой их на изделие предварительно собирается в сборочные единицы (мелкие сборочные единицы, подузлы, узлы и т. д.), обособленные от других элементов изделия, это дает возможность организовать их сборку параллельно, а все календарно-плановые нормативы устанавливаются на партию сборочных единиц.|

Партия-это заранее установленное количество одноименных предметов труда (сборочных единиц), изготавливаемых с одной наладки рабочего места (с однократной затратой подготовительно-заключительного времени).

Сборочные операции в отличие от заготовительных и обрабатывающих являются более однородными, легко поддающимися элементарному расчленению на отдельные переходы, что дает возможность для перегруппировки их в новые операции. Это обстоятельство во многих случаях создает благоприятные условия для выравнивания времени выполнения операций (пропорциональности) по отдельным рабочим местам.

Продолжительность сборочных операций и процессов по сборке сборочных единиц зависит не только от их трудоемкости, но и от количества рабочих, одновременно занятых их выполнением, т. е. от так называемого фронта работы. Это позволяет во многих случаях уменьшить продолжительность производственного цикла сборки изделия.

Другой важной особенностью организации участков серийной сборки является расчет периода чередования партий сборочных единиц, построение циклового графика сборки изделия и расчет продолжительности производственного цикла (расчет этих календарно-плановых нормативов приведен в пар. 5.3).

Размер партии ( ) и период чередования ( ) должны быть согласованы со сроками поставки готовой продукции и периодами чередования партий на сопряженных участках. Размеры партий изделий и периоды их чередования должны быть выбраны такими, чтобы обеспечивался соответствующий уровень производительности труда на каждом рабочем месте, а также удобная передача партий с одного рабочего места на другое. По крупногабаритным сборочным единицам (узлам, блокам и т. д.) нормальный размер партии может быть скорректирован в меньшую сторону (иногда менее минимального размера по расчету). По узлам и другим сборочным единицам, имеющим установленный предельный срок хранения, нормальный размер партии сокращается.

Для всех сборочных единиц, входящих в одно и то же изделие, как правило, устанавливается единый период чередования партий. В течение каждого периода чередования обеспечивается выпуск комплекта партий всех сборочных единиц, принадлежащих данному изделию. Если на участке собирается несколько наименований изделий (2-3 и более), имеющих разную программу выпуска (запуска), то w тогда следует выбирать единую периодичность повторения всех партий сборочных единиц каждого наименования. В крайнем случае на участке можно назначить 2-3 разных периода чередования, но кратных друг другу. Сокращение числа разных ритмов партий значительно упрощает построение стандарт-плана и облегчает оперативное планирование и регулирование работ на участке.

Построение сборочного процесса во времени может быть осуществлено по любому из рассмотренных выше (см. пар. 5.2) видов движения: последовательному, последовательно-параллельному или параллельному.

Последовательная сборка изделия применяется в том случае, когда все сборочные работы осуществляются одной бригадой сборщиков, начиная от первой сборочной единицы до полной сборки и испытания (рис. 7.2). Общая продолжительность цикла сборки партии (серии) изделий определяется по формуле

где m- число сборочных единиц.

Рис. 7.2. График организации процесса последовательной сборки двух изделий (п = 2)

Примером параллельно-последовательной сборки может служить сочетание параллельной сборки узлов на отдельных рабочих местах при осуществлении последовательной общей сборки изделий на одном рабочем месте (рис. 7.3). Общая продолжительность цикла сборки серии изделий ) снижается. Ее величина рассчитывается по формуле

где — время сборки наиболее трудоемкого узла, ч;

(об.св- время общей сборки изделий, ч.

Рис. 7.3. График организации процесса последовательно-параллельной сборки двух изделий (п„ = 2)

Однако при такой форме организации возникают простои рабочих на тех рабочих местах, где продолжительность цикла узловой сборки меньше продолжительности цикла общей сборки. Общее время простоя определяется по формуле

где m — общее количество узлов, собираемых параллельно;

— длительность сборки i-го узла, ч.

При организации параллельной сборки по всему сборочному процессу продолжительность производственного цикла сборки серии (партии) изделий (Т%.п) еще больше сокращается (рис. 7.4). Величина ее рассчитывается по формуле

где т- время совмещения (параллельности) выполнения общей сборки изделия, мин.

Рис. 7.4. График организации процесса параллельной сборки двух изделий ( ) без синхронизации сборочных единиц

Однако, как и в предыдущем случае, из-за некратности продолжительности циклов узловой сборки и общей сборки изделия на отдельных рабочих местах возникают простои ( ), суммарная величина которых по данному узлу изделия определяется по формуле

Таким образом, применение параллельной сборки по всему процессу без синхронизации продолжительности сборки узлов и общей сборки изделия не полностью ликвидирует простои рабочих мест.

Если операции сборочного процесса разделить на отдельные более мелкие элементы и снова их сгруппировать в новые операции, то можно добиться равенства или кратности выполнения их. Предположим, что при пересмотре технологии установлено, что часть элементов по общей сборке можно перенести на узловую сборку, в частности на сборку узла № 2. Тогда сборка узлов и общая сборка изделия образуют пропорциональный процесс при той же общей трудоемкости (рис. 7.5), который позволяет полностью ликвидировать простои на рабочих местах и уменьшить продолжительность производственного цикла.

Рис. 7.5. График организации процесса параллельной сборки изделий при синхронизированных операциях ( )

Глава 8. ОРГАНИЗАЦИЯ ПОТОЧНЫХ МЕТОДОВ ПРОИЗВОДСТВА

Общие положения

Развитие предметной формы специализации цехов (участков) приводит к созданию поточного производства — наиболее прогрессивной и эффективной формы организации производственных процессов, основанных на ритмичной повторяемости согласованных во времени основных и вспомогательных операций. Эти операции выполняются на специализированных рабочих местах, расположенных в последовательности технологического процесса, которая в максимальной степени позволяет реализовать принципы прямоточности, специализации, непрерывности, параллельности, пропорциональности и ритмичности.

Принцип прямоточности предусматривает размещение оборудования и рабочих мест в порядке-следовании операций технологического процесса. Прямоточность обеспечивает кратчайший путь движения изделия в производстве.

Принцип специализации воплощается в создании специализированных поточных линий, предназначенных для обработки одного закрепленного за данной линией изделия или нескольких технологически родственных изделий.

Принцип непрерывности проявляется в виде непрерывного (без межоперационного пролеживания) движения изделий по операциям при непрерывной работе рабочих и оборудования. Подобные линии называются непрерывно-поточными. Непрерывность является прямым следствием принципа пропорциональности, в частности равной производительности на всех операциях линии. Если такого равенства нет, то линия называется прерывно-поточной или прямоточной.

Принцип параллельности предусматривает параллельное движение изделий, при котором они передаются по операциям поштучно либо небольшими транспортными партиями.

Принцип ритмичности характеризуется ритмичным выпуском продукции с линии и ритмичным повторением всех операций на каждом ее рабочем месте, На непрерывно-поточных линиях с поштучной передачей выпуск (запуск) каждого изделия осуществляется через один и тот же интервал времени, называемый тактом линии (или поштучным ритмом). Такт линии, как правило, строго согласован с производственной программой и рассчитывается по формул

где — эффективный фонд времени роботы линии в плановый период (месяц, сутки, смена), мин;

— программа запуска по изделию на этот же период, шт.

При передаче изделий транспортными партиями (пачками) ритмичность работы непрерывно-лоточной линии характеризуется интервалом времени, определяющим выпуск (запуск) одной пачки от последующей за ней, т. е. ритмом линии, который определяется по формуле

где — число изделий в транспортной партии (пачке).

Таким образом, за время каждого ритма на линии и рабочих местах выполняется одинаковый по количеству и составу объем работы.

Чтобы наглядно пояснить, почему подобное производство называется поточным, обратимся к следующему простому примеру. Пусть для обработки детали А27 требуется технологический процесс, состоящий из пяти операций, время выполнения которых соответственно равно: ,

Задана месячная программа (N3 = 9000 шт.). Эффективный фонд времени работы оборудования за месяц составляет 300 ч, или 18 000 мин.

Очевидно, что такт линии будет равен 2 мин/шт. (18000:9000), штучное время на всех операциях равно или кратно такту. Следовательно, для согласования ритмичной работы на 1-й операции необходимо иметь один станок, на 2-й операции — втрое больше станков, чем на 1-й, так как время выполнения 2-й операции в 3 раза больше (6:2=3). Аналогично рассчитывается потребное число станков на всех остальных операциях. Схематически это представле-нонарис.8.1.

Рис. 8.1.Схема организации потока

Приведенная схема наглядно показывает, почему такое производство названо поточным. Чем уже русло потока, тем быстрее его течение и наоборот. Для организации поточного производства характерны следующие признаки:

• возможность деления производственного процесса изготовления продукции на более или менее простые операции и закрепление их за отдельными рабочими местами (станками) или за группой одинаковых рабочих мест;

• оснащение рабочих мест поточной линии специальным оборудованием, инструментом, приспособлениями, обеспечивающими высокопроизводительное выполнение закрепленных операций;

• размещение рабочих мест в строгом соответствии с последовательностью технологического процесса;

• транспортная направленность, регламентирующая все производство во времени и в пространстве;

• высокая степень механизации и автоматизации процессов производства;

• непрерывно повторяющееся единообразие всех производственных факторов — качества и форм материалов, инструментов и приспособлений и т. п.;

• равномерность выпуска продукции на основе единого расчетного такта поточной линии;

• немедленная (т. е. без межоперационных ожиданий) передача предметов труда с предыдущей операции на последующую поштучно или небольшими партиями, по мере их обработки на предыдущей с помощью специальных транспортных средств.

Условиями для перехода на поточные методы производства являются: достаточный объем выпуска однотипных изделий, для чего максимально унифицируют конструкции выпускаемых изделий; углубление специализации завода, цехов, участков и рабочих мест, отработка конструкций изделий с точки зрения требований поточной технологичности; разработка технологического процесса, обеспечивающего наибольшую пропорциональность в потоке, а в серийном производстве — унификация технологии и применение групповой обработки.

Дата добавления: 2021-01-11 ; просмотров: 267 ;

Последовательное соединение проводников

Сопротивление при последовательном соединении проводников

Последовательное соединение проводников — это когда к одному проводнику мы соединяем другой проводник и так по цепочке. Это и есть последовательное соединение проводников. Их можно соединять с друг другом сколь угодно много.

Чему же будет равняться их общее сопротивление? Оказывается, все просто. Оно будет равняться сумме всех сопротивлений проводников в этой цепи.

Получается, можно записать, что

Пример

У нас есть 3 проводника, которые соединены последовательно. Сопротивление первого 3 Ома, второго 5 Ом, третьего 2 Ома. Найти их общее сопротивление в цепи.

Решение

То есть, как вы видите, цепочку из 3 резисторов мы просто заменили на один резистор RAB .

показать на реальном примере с помощью мультиметра

Видео где подробно расписывается про эти соединения:

Сила тока через последовательное соединение проводников

Что будет, если мы подадим напряжение на концы такого резистора? Через него сражу же побежит электрический ток, сила которого будет вычисляться по закону Ома I=U/R.

Получается, если через резистор RAB течет какой-то определенный ток, следовательно, если разложить наш резистор на составляющие R1 , R2 , R3 , то получится, что через них течет та же самая сила тока, которая текла через резистор RAB .

Получается, что при последовательном соединении проводников сила тока, которая течет через каждый проводник одинакова. То есть через резистор R1 течет такая же сила тока, как и через резистор R2 и такая же сила тока течет через резистор R3 .

Напряжение при последовательном соединении проводников

Давайте еще раз рассмотрим цепь с тремя резисторами

Как мы уже знаем, при последовательном соединении через каждый резистор проходит одна и та же сила тока. Но вот что будет с напряжением на каждом резисторе и как его найти?

Оказывается, все довольно таки просто. Для этого надо снова вспомнить закон дядюшки Ома и просто вычислить напряжение на любом резисторе. Давайте так и сделаем.

Пусть у нас будет цепь с такими параметрами.

Мы теперь знаем, что сила тока в такой цепи будет везде одинакова. Но какой ее номинал? Вот в чем загвоздка. Для начала нам надо привести эту цепь к такому виду.

Получается, что в данном случае RAB =R1 + R2 + R3 = 2+3+5=10 Ом. Отсюда уже находим силу тока по закону Ома I=U/R=10/10=1 Ампер.

Половина дела сделано. Теперь осталось узнать, какое напряжение падает на каждом резисторе. То есть нам надо найти значения UR1 , UR2 , UR3 . Но как это сделать?

Да все также, через закон Ома. Мы знаем, что через каждый резистор проходит сила тока 1 Ампер, мы уже вычислили это значение. Закон ома гласит I=U/R , отсюда получаем, что U=IR.

Теперь начинается самое интересное. Если сложить все падения напряжений на резисторах, то можно получить… напряжение источника! Он у нас равен 10 Вольт.

Мы получили самый простой делитель напряжения.

Вывод: сумма падений напряжений при последовательном соединении равняется напряжению питания.

Параллельное соединение проводников

Параллельное соединение проводников выглядит вот так.

Ну что, думаю, начнем с сопротивления.

Сопротивление при параллельном соединении проводников

Давайте пометим клеммы как А и В

В этом случае общее сопротивление RAB будет находиться по формуле

Если же мы имеем только два параллельно соединенных проводника

То в этом случае можно упростить длинную неудобную формулу и она примет вид такой вид.

Напряжение при параллельном соединении проводников

Здесь, думаю ничего гадать не надо. Так как все проводники соединяются параллельно, то и напряжение у всех будет одинаково.

Получается, что напряжение на R1 будет такое же как и на R2, как и на R3, так и на Rn

Сила тока при параллельном соединении проводников

Если с напряжением все понятно, то с силой тока могут быть небольшие затруднения. Как вы помните, при последовательном соединении сила тока через каждый проводник была одинакова. Здесь же совсем наоборот. Через каждый проводник будет течь своя сила тока. Как же ее вычислить? Придется опять прибегать к Закону Ома.

Чтобы опять же было нам проще, давайте рассмотрим все это дело на реальном примере. На рисунке ниже видим параллельное соединение трех резисторов, подключенных к источнику питания U.

Как мы уже знаем, на каждом резисторе одно и то же напряжение U. Но будет ли сила тока такая же, как и во всей цепи? Нет. Поэтому для каждого резистора мы должны вычислить свою силу тока по закону Ома I=U/R. В результате получаем, что

Если бы у нас еще были резисторы, соединенные параллельно, то для них

В этом случае, сила тока в цепи будет равна:

Задача

Вычислить силу тока через каждый резистор и силу тока в цепи, если известно напряжение источника питания и номиналы резисторов.

Решение

Воспользуемся формулами, которые приводили выше.

Если бы у нас еще были резисторы, соединенные параллельно, то для них

Далее, воспользуемся формулой

чтобы найти силу тока, которая течет в цепи

2-ой способ найти I

Чтобы найти Rобщее мы должны воспользоваться формулой

Чтобы не париться с вычислениями, есть онлайн калькуляторы. Вот один из них — «калькулятор резисторов«. Я за вас уже все вычислил. Параллельное соединение 3-ех резисторов номиналом в 2, 5, и 10 Ом равняется 1,25 Ом, то есть Rобщее = 1,25 Ом.

I=U/Rобщее = 10/1,25=8 Ампер.

Параллельное соединение резисторов в электронике также называется делителем тока, так как резисторы делят ток между собой.

Ну а вот вам бонусом объяснение, что такое последовательное и параллельное соединение проводников от лучшего преподавателя России.

Подробное объяснение на видео:

Прикольный набор радиолюбителя по ссылке

Похожие статьи по теме «последовательное и параллельное соединение»