ρ — удельное сопротивление проводника, Ом·мм 2 /м;

l — длина проводника, м;

S — площадь поперечного сечения, м 2 .

| Вещество | ρ, Ом·мм 2 /м |

| Алюминий | 0,028 |

| Медь | 0,017 |

| Серебро | 0,016 |

| Золото | 0,024 |

| Дюралюминий | 0,033 |

| Магний | 0,045 |

| Вольфрам | 0,055 |

| Никель | 0,055 |

| Латунь | 0,07-0,08 |

| Сталь | 0,15 |

| Железо | 0,1 |

| Платина | 0,1 |

| Цинк | 0,06 |

| Свинец | 0,21 |

| Вода морская | 0,3 |

| Никелин | 0,4 |

| Манганин | 0,43 |

| Константан | 0,5-0,8 |

| Чугун | 0,5 |

| Ртуть | 0,96 |

| Нихром | 1,1 |

| Фехраль | 1,3 |

| Графит | 13 |

| Раствор серной кислоты (10%) | 25000 |

| Фарфор | 10 19 |

| Эбонит | 10 20 |

Физика. 8 класс. Электрическое сопротивление, удельное сопротивление, реостат /29.01.2021/

2082

Вольфрам

Вольфра́м (лат. Wolframium; от нем. Wolf – волк и Rahm – пена, сливки), W, химический элемент VI группы короткой формы (6-й группы длинной формы) периодической системы ; атомный номер 74, атомная масса 183,84. В природе пять стабильных изотопов : 180 W (0,12 % по массе), 182 W (26,5 %), 183 W (14,31 %), 184 W (30,64 %) и 186 W (28,43 %). Искусственно получены радиоактивные изотопы с массовыми числами 158–190.

Вольфрам открыт и выделен в виде оксида WO3 в 1781 г. К. Шееле при обработке кислотами минерала, называемого ныне шеелитом . В 1783 г. испанские химики братья де Элуяр выделили WO3 из минерала вольфрамита и, восстановив WO3 углеродом, впервые получили металл , названный ими Вольфрам (по названию исходного минерала). В США и некоторых других странах элемент называется tungsten (от швед. – тяжёлый камень).

Распространённость в природе

Содержание вольфрама в земной коре 1·10 –4 % по массе. В свободном виде в природе не встречается. Известно около 15 собственных минералов вольфрама, большинство из них относятся к природным вольфраматам ; наибольшее промышленное значение имеют вольфрамит (Fe,Mn)WO4 и шеелит CaWO4.

Образец вольфрама. Образец вольфрама.

Удельное электрическое сопротивление вольфрама

ИССЛЕДОВАНИЕ УДЕЛЬНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ ПОРОШКОВЫХ Mo–W СПЛАВОВ, ПОЛУЧЕННЫХ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ

Ключевые слова: тугоплавкие металлы, сплавы молибдена и вольфрама, удельное электрическое сопротивление, порошковая металлургия, искровое плазменное спекание, refractory metals, molybdenum and tungsten alloys, specific electrical conductivity, powder metallurgy, spark plasma sintering.

Введение

В настоящее время одним из приоритетных направлений развития материаловедения является разработка конструкционных материалов с повышенной температурой эксплуатации [1–3], в связи с чем особый интерес представляет исследование сплавов на основе тугоплавких металлов. Молибден, являясь одним из основных тугоплавких металлов, обладает уникальным набором свойств и имеет множество применений в различных отраслях промышленности [4, 5]. В частности, благодаря высокой температуре плавления, исключительным электрическим и механическим свойствам, данный металл широко используется для изготовления различных деталей высокотемпературных печей, в том числе и нагревательных элементов.

В общем случае максимальная рабочая температура нагревателей определяется, прежде всего, точкой плавления металла, из которого они изготовлены, его прочностью при высоких температурах и рядом других свойств. Молибден, помимо высокой температуры плавления, имеет преимущество перед другими материалами для нагревательных элементов вследствие большой жаропрочности, а также высокой допустимой удельной нагрузки, что повышает экономичность печей. Сюда же можно отнести и сильную зависимость сопротивления молибденовых нагревателей от температуры, что сглаживает колебания напряжений и связанные с ними изменения температуры [6].

Следует отметить, что химические свойства молибдена, в частности высокие скорости окисления и улетучивания соединения MoO3 при высоких температурах [7], допускают его применение в качестве нагревателей лишь в вакуумных печах и печах с защитной атмосферой, предотвращающей окисление. Однако при соблюдении достаточной чистоты атмосферы молибден обладает отличным сопротивлением высокотемпературной коррозии, что также является преимуществом молибденовых нагревателей [8].

Улучшение характеристик нагревателей из молибдена связано, прежде всего, с увеличением максимальной температуры эксплуатации. С точки зрения материаловедения данная цель достигается при помощи соответствующего легирования. Согласно работе [9], повышение жаропрочности молибдена при температурах выше (0,6–0,7)Тпл возможно при таком легировании, которое приводит к увеличению сил межатомной связи в кристаллической решетке металла. Для легирования молибдена с этой целью из всех химических элементов наиболее подходящим является вольфрам.Введение в молибден вольфрама способствует упрочнению сплава как при комнатной, так и при повышенных температурах, в том числе и за счет увеличения температуры плавления материала [10]. Кроме того, по данным работы [9], легирование вольфрамом до 30% (по массе) также не приводит к снижению деформируемости сплава, что характерно при легировании большинством других элементов.

В научно-технической литературе достаточно освещены свойства сплавов системы Mo–W, полученных традиционными методами порошковой металлургии и литья. Однако в связи с развитием технологий возникает необходимость в исследовании свойств изделий, полученных при помощи новейших методов металлургии, например по технологии искрового плазменного спекания.

Искровое плазменное спекание (Spark Plasma Sintering – SPS) – инновационный способ компактирования порошков, основанный на применении одноосного сжатия при одновременном прямом пропускании импульсного электрического тока через обрабатываемый материал. Основное преимущество данной технологии заключается в первую очередь в значительном увеличении скорости нагрева порошка – вплоть до 1000°С/мин и более [11]. Это, в свою очередь, приводит к существенному сокращению продолжительности спекания, что позволяет предотвратить рост зерен в изделии.

Вместе с тем в настоящее время остается малоизученным вопрос о том, как это сказывается на протекании диффузионных процессов в случае спекания многокомпонентных сплавов. Так, оптимально подобранный с точки зрения пористости и размера зерен режим может оказаться непригодным, например, для получения структуры твердого раствора в результате диффузии при спекании соответствующей смеси, состоящей из двух и более компонентов. Как следствие, свойства изделий, полученных методом искрового плазменного спекания, могут значительно отличаться от свойств изделий того же химического состава, но полученных традиционными методами порошковой металлургии.

Поскольку сплав молибдена с вольфрамом может применяться в качестве материала нагревателей, особого внимания заслуживает определение такой важной характеристики всех проводников, как удельное электрическое сопротивление. В связи с этим целью данной работы является исследование зависимости удельного электрического сопротивления при комнатной температуре порошковых материалов системы Mo–W, полученных методом искрового плазменного спекания, от содержания

вольфрама и технологических режимов получения сплавов.

Материалы и методы

В данной работе исследованы сплавы молибдена с добавкой 20 и 30% (по массе) вольфрама. В качестве исходных материалов использовали порошки молибдена (ТУ48-16-69–80) и вольфрама (ТУ48-22-143–2000). Данные порошки смешивали с шарами из нержавеющей стали с соотношением массы шаров к массе порошка 1:1 на валковой мельнице с частотой вращения барабана 85 об/мин в течение 40 ч. Из полученных шихт на установке искрового плазменного спекания KCF FCT H-HP D 25 были сформированы цилиндрические заготовки круглого сечения с диаметром 70 мм. В табл. 1 представлены состав и параметры спекания исследуемых материалов. Для всех режимов спекания скорость нагрева составила до 60°С/мин, давление 50 МПа, время выдержки при заданной температуре находилось в диапазоне от 0 до 40 мин. Из полученных заготовок изготавливали образцы для измерения удельного электрического сопротивления. Данные образцы представляли собой цилиндры квадратного сечения размером 3,3×3,3 мм и длиной 60 мм. С целью уменьшения отклонения от прямолинейности образцы подвергали плоскому шлифованию.

Состав и параметры спекания исследуемых материалов в вакууме

Температура спекания, °C

Определение плотности образцов для измерения удельного электрического сопротивления проводили по ГОСТ 20018–74. В качестве жидкости для взвешивания применяли водно-спиртовой раствор, плотность которого для повышения достоверности результатов измеряли во время проведения исследования. Измерение удельного электрического сопротивления при комнатной температуре проводили в соответствии с ГОСТ 23776–79. Исследование микроструктуры образцов проводили после травления реактивом Мураками на универсальном оптическом микроскопе Olympus BX51 в отраженном свете с использованием камеры DP73 и на растровом электронном микроскопе Hitachi SU8010 с использованием приставки энергодисперсионного спектрометра.

Результаты и обсуждение

Результаты измерения удельного электрического сопротивления (ρ) образцов при комнатной температуре представлены в табл. 2.

Видно, что для обоих составов значение удельного электрического сопротивления снижается с увеличением температуры спекания. Как известно, удельное электрическое сопротивление является структурно-чувствительной характеристикой. На его величину большое влияние оказывают различные структурные дефекты, поскольку, являясь нарушениями периодичности решетки, они уменьшают длину свободного пробега электронов. С увеличением температуры спекания уменьшается количество различных дефектов, в первую очередь пор. Значения пористости (П) материалов, подсчитанные в результате измерения плотности образцов, представлены в табл. 3.

Удельное электрическое сопротивление образцов

Удельное электрическое сопротивление ρ·10 8 , Ом·м

Пористость образцов

Плотность, г/см 3

Для наглядности на рис. 1 представлен график зависимости удельного электрического сопротивления от пористости. Видно, что с увеличением пористости материала удельное электрическое сопротивление порошковых сплавов системы Mo–W также возрастает. Для установления вклада уменьшения объема пор в изменение удельного электрического сопротивления с увеличением температуры спекания можно воспользоваться формулой для расчета теоретической удельной электропроводности сплава σ (т. е. величины, обратной удельному электрическому сопротивлению σ=1/ρ), содержащего не соединяющиеся между собой поры [12]:

(1)

где σ0 – удельная электропроводность беспористого материала; П – доля объемной пористости.

Рис. 1. Влияние пористости порошковых материалов системы Mo–W, полученных электроискровым плазменным спеканием, на величину удельного электрического сопротивления

Для определения удельной электропроводности беспористого материала (σ0) системы Mo–W использовали данные, представленные в работе [6], о свойствах сплавов «молибден–вольфрам», имеющих значение плотности, равное теоретической плотности (табл. 4).

Состав и свойства сплавов системы «молибден-вольфрам» [6]

сопротивление при 20°С, Ом∙мм 2 /м

Методом аппроксимации данных, представленных в табл. 4, получены значения свойств для беспористых сплавов МВ20 и МВ30 (табл. 5).

Ожидаемые свойства беспористых материалов

сопротивление ρ·10 8 , Ом·м

Для получения расчетных значений удельной электропроводности (σрасч) и удельного электрического сопротивления (ρрасч) для всех сплавов в зависимости от их пористости (П) использовали формулу (1). Определена также относительная разница между расчетными и реальными значениями удельного электрического сопротивления ∆ρ (табл. 6).

Расчетное удельное электрическое сопротивление сплавов

σрасч·10 -8 , Ом -1 ·м -1

Как следует из данных табл. 6, удельное электрическое сопротивление у сплавов МВ20 и МВ30, спеченных при температуре 1800°С, близко к расчетным значениям. При температурах спекания ˂1800°С отклонение реальных значений удельного электрического сопротивления от расчетных возрастает до 18,6%. Следовательно, увеличенное значение удельного электрического сопротивления данных сплавов, вероятно, связано не только с наличием пор, но и с другими структурными факторами. Для их идентифицирования проведен микроструктурный анализ, результаты которого на примере сплава МВ20 представлены на рис. 2.

Рис. 2. Характерная микроструктура сплавов МВ20-1400 (а), МВ20-1600 (б) и МВ20-1800 (в)

Рис. 3. Результаты энергодисперсионного анализа сплава МВ20-1600

Видно, что структура сплава состоит из основной фазы с многочисленными относительно мелкими включениями второй фазы. Элементный анализ, проведенный на растровом микроскопе при помощи приставки энергодисперсионного спектрометра (рис. 3), показал, что данные включения являются оксидами, а основная фаза состоит из молибдена и вольфрама и, вероятно, является их твердым раствором (поскольку, согласно работе [9], система Mo–W представляет собой непрерывный ряд твердых растворов). Концентрация кислорода в спеченных заготовках оказалась выше, чем в исходных порошках. Вероятно, некоторое окисление порошков могло произойти в процессе приготовления шихты, так как смешение осуществлялось без защитной атмосферы, а использование шаров могло благоприятствовать активации поверхности порошинок. Наличием оксидов можно объяснить незначительное увеличение значения удельного электрического сопротивления сплавов МВ20-1800 и МВ30-1800 по сравнению с теоретическими значениями (табл. 6). При более низких температурах спекания возрастание разницы между расчетными и реальными значениями может быть связано с меньшей площадью межчастичных контактов, о чем свидетельствует, например, изменение размера зерен фаз [13].

В табл. 7 представлены средние размеры зерен фаз сплавов, определенные в результате анализа изображений, полученных в ходе металлографического исследования образцов.

Размеры зерен фаз сплавов

Средний размер зерна, мкм

С увеличением температуры спекания материалов с 1400 до 1800°C средний размер зерна основной фазы сплава с 20% (по массе) вольфрама увеличивается с 10,72 до 46,55 мкм, а сплава с 30% (по массе) – с 13,99 до 77,31 мкм. Размер зерен оксидных включений также увеличивается с 3,86 до 10,19 мкм – для сплава с 20% (по массе) вольфрама и с 4,11 до 8,84 мкм – для сплава с 30% (по массе) вольфрама. С уменьшением размера зерен увеличивается протяженность их границ; границы зерен, являясь дефектами кристаллического строения, уменьшают электропроводность материала.

Следует отметить также, что из анализа данных табл. 2 и рис. 1 видно, что удельное электрическое сопротивление сплава МВ20 всегда меньше удельного электрического сопротивления сплава МВ30 при одинаковых температурах спекания и пористости. Данная закономерность еще раз подтверждает предположение о том, что основная фаза полученных сплавов представляет собой твердый раствор вольфрама в молибдене, поскольку, согласно работе [14], образование твердого раствора должно приводить к увеличению удельного электрического сопротивления вплоть до максимального его значения при равном 50% (атомн.) содержании элементов в сплаве. Полученные результаты хорошо согласуются с положениями, выдвинутыми в работе [14], так как удельное электрическое сопротивление сплава МВ20 всегда меньше удельного электрического сопротивления сплава МВ30.

Кроме того, исходя из данных табл. 6, можно сделать вывод, что из исследованных режимов компактирования сплавов только нагрев до 1800°С позволяет получить наиболее приемлемую структуру, содержащую наименьшее количество источников искажений решетки, т. е. всех видов дефектов и дисперсных включений оксидов. С учетом того, что прочностные свойства у сплава с 30% (по массе) вольфрама выше, чем у сплава с 20% (по массе) вольфрама [15], то в качестве материала нагревателя наиболее целесообразно использовать сплав МВ30-1800.

Заключения

1. Значения удельного электрического сопротивления для сплава, содержащего 20% (по массе) вольфрама, в зависимости от температуры спекания находятся в диапазоне от 7,10·10 -8 до 9,04·10 -8 Ом·м; для сплава с 30% (по массе) вольфрама эти значения изменяются от 7,83·10 -8 до 10,60·10 -8 Ом·м.

2. С увеличением температуры спекания удельное электрическое сопротивление сплавов возрастает вплоть до максимальных значений при температуре спекания 1800°C.

3. Значения удельного электрического сопротивления сплава, содержащего 20% (по массе) вольфрама, всегда меньше аналогичных значений для сплава с 30% (по массе) вольфрама при одинаковых температуре спекания и пористости, что объясняется образованием твердого раствора, удельное электрическое сопротивление которого возрастает с увеличением содержания вольфрама.

4. Установлено, что при всех температурах спекания значения удельного электрического сопротивления коррелируют с пористостью, однако при температурах спекания 1400 и 1600°C на данную характеристику большое влияние оказывают и другие структурные факторы, такие как, например, размер зерен фаз и количество оксидных включений.

5. Показано, что увеличение размеров зерен как основной фазы, так и оксидных включений, приводит к уменьшению значения удельного электрического сопротивления сплавов, что с вязано с уменьшением протяженности границ зерен, являющихся дефектами кристаллического строения и уменьшающих длину свободного пробега электронов.

Таблица — Удельное электрическое сопротивление

ρ — удельное сопротивление проводника, Ом·мм 2 /м;

l — длина проводника, м;

S — площадь поперечного сечения, м 2 .

| Вещество | ρ, Ом·мм 2 /м |

| Алюминий | 0,028 |

| Медь | 0,017 |

| Серебро | 0,016 |

| Золото | 0,024 |

| Дюралюминий | 0,033 |

| Магний | 0,045 |

| Вольфрам | 0,055 |

| Никель | 0,055 |

| Латунь | 0,07-0,08 |

| Сталь | 0,15 |

| Железо | 0,1 |

| Платина | 0,1 |

| Цинк | 0,06 |

| Свинец | 0,21 |

| Вода морская | 0,3 |

| Никелин | 0,4 |

| Манганин | 0,43 |

| Константан | 0,5-0,8 |

| Чугун | 0,5 |

| Ртуть | 0,96 |

| Нихром | 1,1 |

| Фехраль | 1,3 |

| Графит | 13 |

| Раствор серной кислоты (10%) | 25000 |

| Фарфор | 10 19 |

| Эбонит | 10 20 |

2081

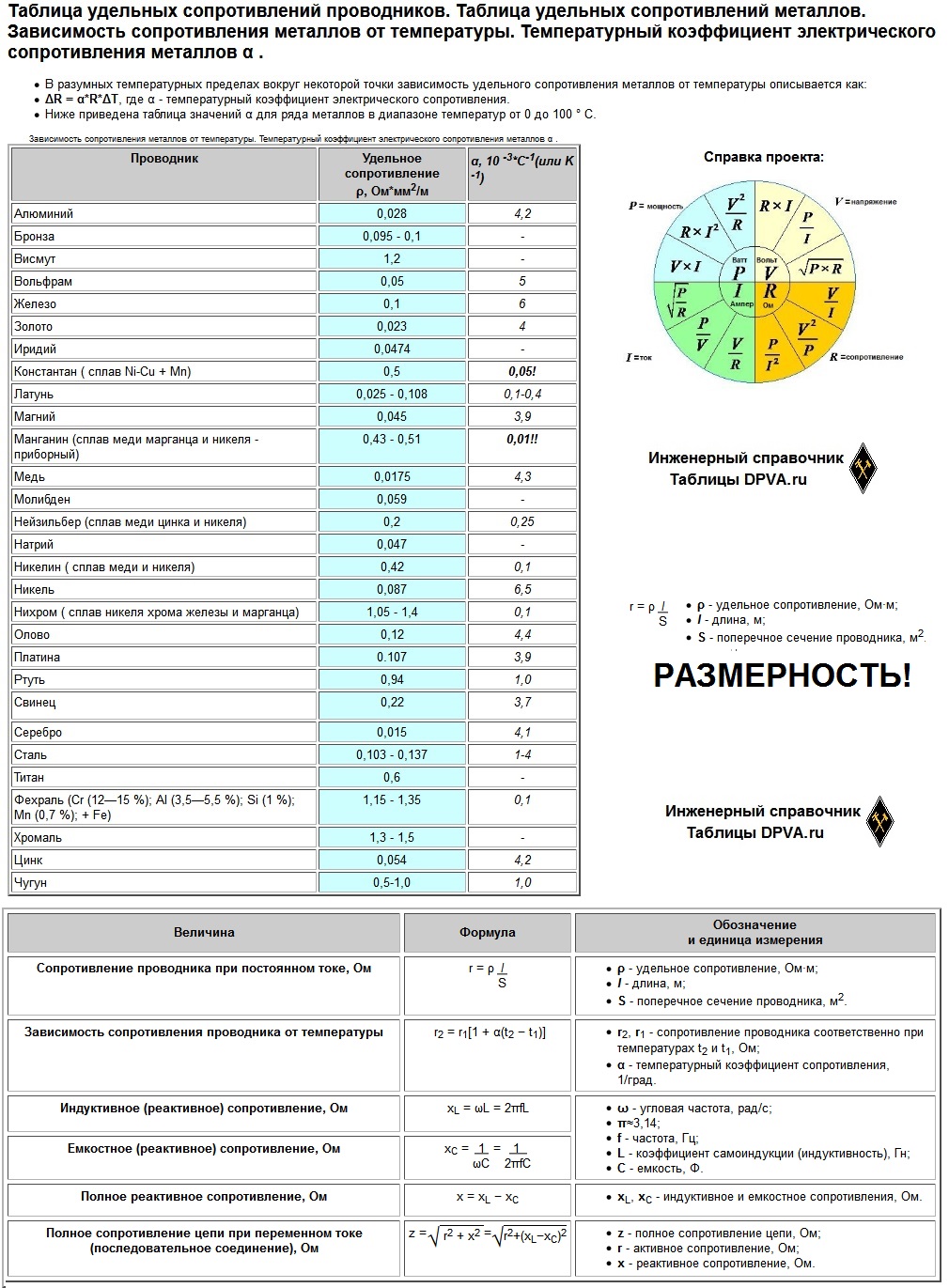

Таблица удельных сопротивлений проводников. Таблица удельных сопротивлений металлов.

- В разумных температурных пределах вокруг некоторой точки зависимость удельного сопротивления металлов от температуры описывается как:

- ΔR = α*R*ΔT, где α — температурный коэффициент электрического сопротивления.

- Ниже приведена таблица значений α для ряда металлов в диапазоне температур от 0 до 100 ° C.

Удельное сопротивление

ρ, Ом*мм 2 /м

0,05!

0,025 — 0,108

0,01!!

0,103 — 0,137

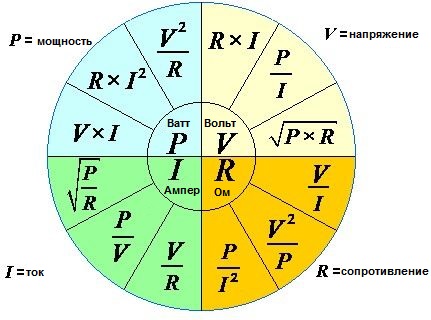

Справка проекта:

Дополнительная информация от Инженерного cправочника DPVA, а именно — другие подразделы данного раздела:

Поиск в инженерном справочнике DPVA. Введите свой запрос:

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста.

Вложите в письмо ссылку на страницу с ошибкой, пожалуйста.

Консультации и техническая

поддержка сайта: Zavarka Team

Что означают показатели удельного сопротивления?

Для того чтобы иметь возможность сравнивать удельное сопротивление различных материалов, от таких изделий, как медь и алюминий, до других металлов и веществ, включая висмут, латунь и даже полупроводники, необходимо использовать стандартное измерение.

Единица измерения удельного сопротивления в Международной системе единиц (СИ) — Ом·м.

Единица измерения удельного сопротивления в системе СИ равна такому удельному сопротивлению вещества, при котором однородный проводник длиной 1 м с площадью поперечного сечения 1 м 2 , изготовленный из этого вещества, имеет сопротивление, равное 1 Ом. Соответственно, удельное сопротивление произвольного вещества, выраженное в единицах СИ, численно равно сопротивлению участка электрической цепи, выполненного из данного вещества, длиной 1 м и площадью поперечного сечения 1 м 2

[1]

Таблица удельного сопротивления для распространенных проводников

В таблице ниже приведены показатели удельного сопротивления для различных материалов, в частности металлов, используемых для электропроводности.

Показатели удельного сопротивления приведены для таких «популярных» материалов, как медь, алюминий, нихром, сталь, свинец, золото и других.

| Латунь | ~0.6 — 0.9 x 10 -7 | |

| Серебро | 1.59×10 −8 | [3][4] |

| Медь | 1.68×10 −8 | [5][6] |

| Обожжённая медь | 1.72×10 −8 | [7] |

| Золото | 2.44×10 −8 | [3] |

| Алюминий | 2.65×10 −8 | [3] |

| Кальций | 3.36×10 −8 | |

| Вольфрам | 5.60×10 −8 | [3] |

| Цинк | 5.90×10 −8 | |

| Кобальт | 6.24×10 −8 | |

| Никель | 6.99×10 −8 | |

| Рутений | 7.10×10 −8 | |

| Литий | 9.28×10 −8 | |

| Железо | 9.70×10 −8 | [3] |

| Платина | 1.06×10 −7 | [3] |

| Олово | 1.09×10 −7 | |

| Тантал | 1.3×10 −7 | |

| Галлий | 1.40×10 −7 | |

| Ниобий | 1.40×10 −7 | [8] |

| Углеродистая сталь (1010) | 1.43×10 −7 | [9] |

| Свинец | 2.20×10 −7 | [2][3] |

| Галинстан | 2.89×10 −7 | [10] |

| Титан | 4.20×10 −7 | |

| Электротехническая сталь | 4.60×10 −7 | [11] |

| Манганин (сплав) | 4.82×10 −7 | [2] |

| Константан (сплав) | 4.90×10 −7 | [2] |

| Нержавеющая сталь | 6.90×10 −7 | |

| Ртуть | 9.80×10 −7 | [2] |

| Марганец | 1.44×10 −6 | |

| Нихром (сплав) | 1.10×10 −6 | [2][3] |

| Углерод (аморфный) | 5×10 −4 — 8×10 −4 | [3] |

| Углерод (графит) параллельно-базальная плоскость | 2.5×10 −6 — 5.0×10 −6 | |

| Углерод (графит) перпендикулярно-базальная плоскость | 3×10 −3 | |

| Арсенид галлия | 10 −3 to 10 8 | |

| Германий | 4.6×10 −1 | [3][4] |

| Морская вода | 2.1×10 −1 | |

| Вода в плавательном бассейне | 3.3×10 −1 — 4.0×10 −1 | |

| Питьевая вода | 2×10 1 — 2×10 3 | |

| Кремний | 2.3×10 3 | [2][3] |

| Древесина (влажная) | 10 3 — 10 4 | |

| Деионизированная вода | 1.8×10 5 | |

| Стекло | 10 11 — 10 15 | [3][4] |

| Углерод (алмаз) | 10 12 | |

| Твердая резина | 10 13 | [3] |

| Воздух | 10 9 — 10 15 | |

| Древесина (сухая) | 10 14 — 10 16 | |

| Сера | 10 15 | [3] |

| Плавленый кварц | 7.5×10 17 | [3] |

| ПЭТ | 10 21 | |

| Тефлон | 10 23 — 10 25 |

Видно, что удельное сопротивление меди и удельное сопротивление латуни оба низкие, и с учетом их стоимости, относительно серебра и золота, они становятся экономически эффективными материалами для использования для многих проводов. Удельное сопротивление меди и простота ее использования привели к тому, что она также используется крайне часто в качестве материала для проводников на печатных платах.

Изредка алюминий и особенно медь используются из-за их низкого удельного сопротивления. Большинство проводов, используемых в наши дни для межсоединений, изготовлены из меди, поскольку она обеспечивает низкий уровень удельного сопротивления при приемлемой стоимости.

Удельное сопротивление золота также важно, поскольку золото используется в некоторых критических областях, несмотря на его стоимость. Часто золотое покрытие встречается на высококачественных слаботочных разъемах, где оно обеспечивает самое низкое сопротивление контактов. Золотое покрытие очень тонкое, но даже в этом случае оно способно обеспечить требуемые характеристики разъемов.

Серебро имеет очень низкий уровень удельного сопротивления, но оно не так широко используется из-за его стоимости и из-за того, что оно тускнеет, что может привести к более высокому сопротивлению контактов.

Однако оно используется в некоторых катушках для радиопередатчиков, где низкое удельное электрическое сопротивление серебра снижает потери. При использовании в таких целях серебро обычно наносилось только на существующий медный провод. Покрытие провода серебром позволило значительно снизить затраты по сравнению с цельным серебряным проводом без существенного снижения производительности.

Другие материалы в таблице удельного электрического сопротивления могут не иметь такого очевидного применения. Тантал фигурирует в таблице, поскольку используется в конденсаторах — никель и палладий используются в торцевых соединениях многих компонентов поверхностного монтажа, таких как конденсаторы.

Кварц находит свое основное применение в качестве пьезоэлектрического резонансного элемента. Кварцевые кристаллы используются в качестве частотоопределяющих элементов во многих осцилляторах, где высокое значение Q позволяет создавать очень стабильные по частоте схемы. Аналогичным образом они используются в высокоэффективных фильтрах. Кварц имеет очень высокий уровень удельного сопротивления и не является хорошим проводником электричества, то есть его относят к категории диэлектрикам.

Удельное сопротивление и площадь поперечного сечения вольфрамовой проволоки

Вас интересует удельное сопротивление вольфрамовой проволоки? Поставщик Авек Глобал предлагает купить вольфрамовую проволоку по доступной цене в широком ассортименте. Обеспечим доставку в любую точку континента. Цена оптимальная. Приглашаем к партнёрскому сотрудничеству.

Общие сведения о вольфрамовой проволоке

Вольфрам в чистой проволоке представляет собой металл серебристо-белого цвета и пластичный; однако с примесями он является твердым и хрупким. Вольфрам плавится при температуре около 3410 °C кипит при температуре около 5660 °C и имеет удельный вес 19200 кг/м 3 . Вольфрамовая проволока в основном используется в электроприборах, которые выделяют тепло и свет, потому что она отличается достаточной пластичностью и обладает высоким удельным электрическим сопротивлением. Вольфрамовая проволока широко используется в лампах накаливания, проводах сопротивления в электрических печах, в элементах свечей зажигания, электрических контактных точках и рентгеновских трубках. Поставщик Авек Глобал предлагает купить вольфрамовую проволоку по доступной цене в широком ассортименте. Обеспечим доставку в любую точку континента. Цена оптимальная.

| R/R300K | Температура, К | R мКОм•см | R/R300K | Температура, К | R мКОм•см | R/R300K | Температура, К | R мКОм•см | R/R300K | Температура, К | R мКОм•см |

| 1.0 | 300 | 5.65 | 5.48 | 1200 | 30.98 | 10.63 | 2100 | 60.06 | 16.29 | 3000 | 92.04 |

| 1.43 | 400 | 8.06 | 6.03 | 1300 | 34.08 | 11.24 | 2200 | 63.48 | 16.95 | 3100 | 95.76 |

| 1.87 | 500 | 10.56 | 6.58 | 1400 | 37.19 | 11.84 | 2300 | 66.91 | 17.62 | 3200 | 99.54 |

| 2.34 | 600 | 13.23 | 7.14 | 1500 | 40.36 | 12.46 | 2400 | 70.39 | 18.28 | 3300 | 103.3 |

| 2.85 | 700 | 16.09 | 7.71 | 1600 | 43.55 | 13.08 | 2500 | 73.91 | 18.97 | 3400 | 107.2 |

| 3.36 | 800 | 19.00 | 8.28 | 1700 | 46.78 | 13.72 | 2600 | 77.49 | 19.66 | 3500 | 111.1 |

| 3.88 | 900 | 21.94 | 8.86 | 1800 | 50.05 | 14.34 | 2700 | 81.04 | 20.35 | 3600 | 115.0 |

| 4.41 | 1000 | 24.93 | 9.44 | 1900 | 53.35 | 14.99 | 2800 | 84.70 | |||

| 4.95 | 1100 | 27.94 | 10.03 | 2000 | 56.67 | 15.63 | 2900 | 88.33 |