Название печатная плата (ПП) – это вариант обозначения на английском языке printedcircuitboard, или сокращенно PCB. Дословно – «плата с напечатанными электрическими цепями».

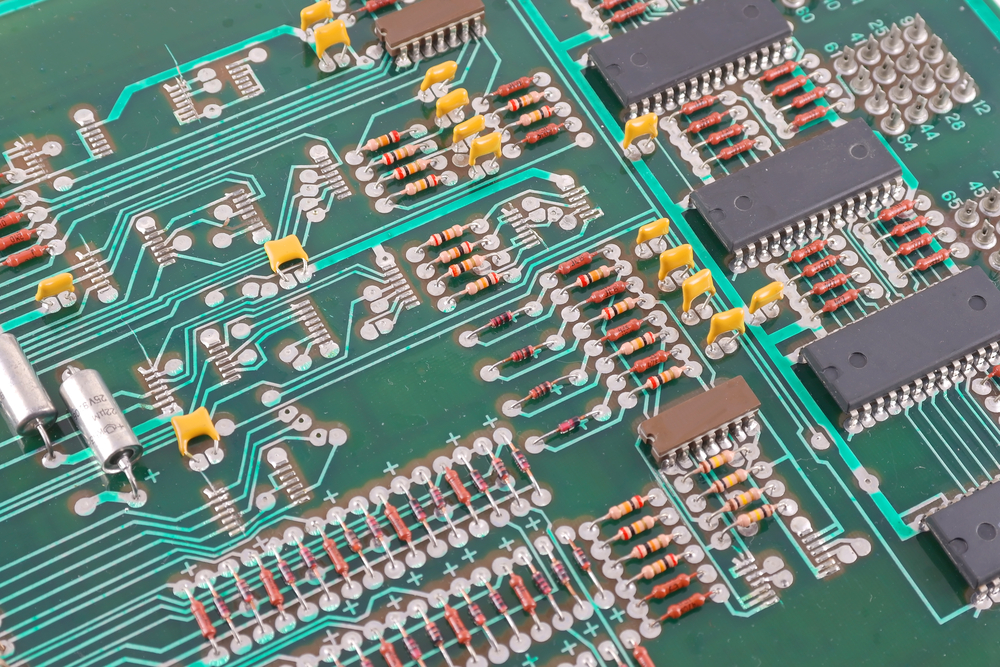

Печатная плата – это конструктивный элемент в виде пластины, используемый для установки электронных компонентов и электрического соединения их между собой. Основа платы – диэлектрический материал с токопроводящими элементами на его поверхности, а в некоторых случаях и внутри.

Такая пластина обеспечивает надежное крепление электронных компонентов за счет пайки и дополнительной клеевой или лаковой фиксации. Для электрических соединений между компонентами обычно в процессе изготовления ПП формируются плоские медные проводники, называемые дорожками. На дорожках формируются контактные площадки. К ним напрямую припаиваются планарные электронные компоненты. Для припаивания и крепления компонентов со штыревыми и проволочными выводами через контактные площадки просверливаются отверстия.

Для чего реально нужна печатная плата? Готовая печатная плата с установленными на ней компонентами является основой для сборки различных приборов и устройств. Электронные модули на основе ПП сегодня используют в самой разнообразной технике, включая промышленное, военное, авиакосмическое, бытовое и прочее оборудование.

Виды

Виды печатных плат как конструктивного элемента электроники, радио- и вычислительной техники совершенствовались, начиная с 1902 года. Именно тогда был выдан патент на первый прототип современных ПП. В процессе дальнейшего развития радиотехники и электроники применялись разные диэлектрики, появились новые методы создания электрических соединений.

Но по-настоящему печатная плата появилась только после Второй мировой войны, когда австрийский изобретатель Пауль Эйслер начал использовать методы из технологий полиграфической печати для нанесения рисунка токопроводящих дорожек на слой медной фольги.

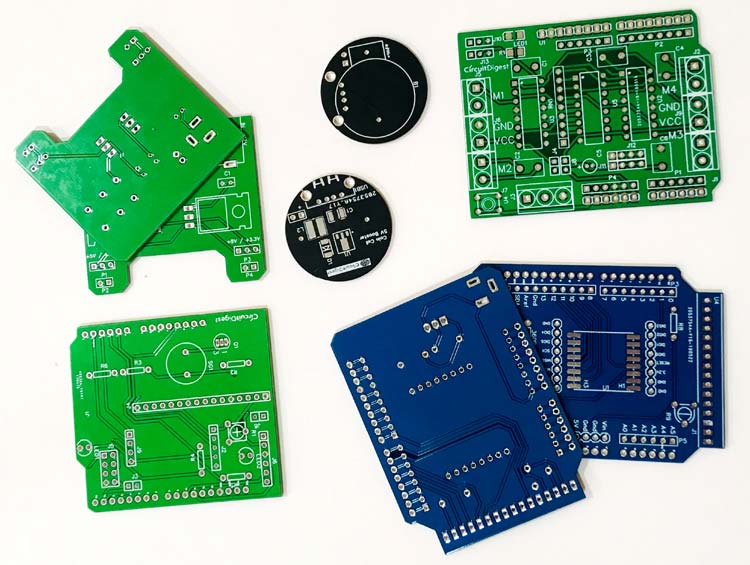

По наиболее распространенной классификации сегодня все ПП делятся по принципу размещения токопроводящего слоя на:

- односторонние;

- двухсторонние;

- многослойные.

В односторонних изделиях медные дорожки располагаются на одной стороне, в двухсторонних – на обеих. Такие платы иногда называют одно- и двухслойными. Но двухслойность (два слоя фольги) в данном случае условная, тогда как многослойные классифицируются по количеству слоев диэлектрика.

Технологически более сложные многослойные платы прессуют из нескольких слоев диэлектрика с размещаемыми между ними токопроводящими дорожками. Для связи между электрическими цепями на разных слоях используют межслойные металлизированные отверстия.

Технология производства печатных плат (полный фильм)

По способу нанесения и закрепления медных дорожек платы делятся на изготавливаемые по субтрактивным и аддитивным технологиям. Субтрактивный метод заключается в удалении лишних участков медной фольги с помощью химического травления. При аддитивной технологии выделенные с помощью маски токопроводящие дорожки формируются методами химического омеднения.

- Под гибкими печатными платами понимают одно- и многослойные токопроводящие дорожки на гибком диэлектрике. Они востребованы в некоторых типах смартфонов и приборов, в робототехнике и другом оборудовании с установленными на подвижных частях жесткими платами.

- Специальные типы ПП применяются для работы в расширенном диапазоне температур, в силовых установках и на сверхвысоких частотах (СВЧ). К ним предъявляются особые требования для каждого варианта применения.

- Печатные платы на металлической основе востребованы при повышенном тепловыделении электронных компонентов (например, планарные светодиоды повышенной яркости). Одностороннюю плату из стеклотекстолита наклеивают на алюминиевую или медную основу в качестве теплоотвода.

Появление новых типов устройств и приборов стимулирует разработку новых материалов и видов.

Производство печатных плат

Процесс изготовления пластин включает несколько стадий, каждая из которых содержит свой набор работ. Но на любой стадии производства используется профессиональное оборудование, а все процедуры выполняются в подготовленных для этого условиях. Также, до старта производственных мероприятий необходимо подготовить весь материал.

Есть два способа изготовления плат для печати

- субтрактивный – узор выполняется методом удаления лишних частиц фольги;

- аддитивный – медь наносится на подготовленную маску (химическим способом).

Для масштабного производства обычно используется первый метод, который является более простым и экономически выгодным.

|  |

Создание заготовки платы

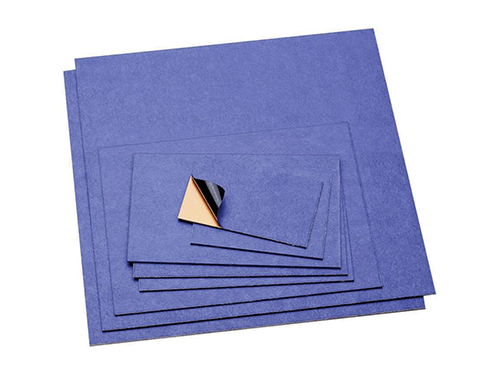

Пластина выполняется из диэлектрика, покрытого фольгой. В качестве основы чаще всего используется стеклотекстолит. Другой вариант, менее востребованный, текстолит на бумажной или тканой основе.

Толщина выбирается с учетом назначения платы. Чем более прочное требуется изделие, тем больше будет толщина пластины. Также от толщины зависит электрическая проводимость.

Если платы производятся без ориентира на конкретную задачу, применяется среднее значение – 13-14 мм.

Заготовка подготавливается таким образом:

- Сначала нужная форма вырезается с помощью специального оборудования;

- Затем выполняется подготовка листов фольги из алюминия;

- Далее на вырезанный сегмент наносится фольгированное покрытие. Толщина слоя тоже выбирается в зависимости от назначения пластины.

Есть также категория печатных плат из алюминия, которые используются в осветительной технике. Они необходимы для пропускания электрического тока через всю поверхность пластины.

|  |

Платы из алюминия бывают двух видов:

- С наружным оксидированием. Это цельная алюминиевая пластина с оксидированием, по краям которой размещается медная фольга. Возможно использование других металлов, но тогда им требуется дополнительное нанесение слоя диэлектрического материала.

- С полным оксидированием. Узор располагается в структуре пластины почти на всю глубину. Точные параметры определяются электронной техникой с учетом заданных характеристик.

В производстве обычно используется первый вариант алюминиевых плат, которые проще в изготовлении.

Основы технологии изготовления печатных плат

Процесс изготовления печатных плат (ПП) — это сложная последовательность операций, цель которой — создание точных и надежных плат, используемых в электронных устройствах. Он начинается с проектирования печатной платы, где с помощью специализированного программного обеспечения разрабатывается ее дизайн, включая размещение электронных компонентов и трассировку проводящих дорожек.

Далее следует этап подготовки материала, чаще всего используется стеклотекстолит — композитный материал, состоящий из стекловолокна и эпоксидной смолы. После подготовки материала на него наносятся проводящие дорожки и площадки с помощью методов фотолитографии и химического травления. Затем выполняется металлизация отверстий для установки электронных компонентов и нанесение защитных покрытий.

В завершение, на печатную плату монтируются электронные компоненты, что может осуществляться вручную или с использованием автоматизированных установочных машин. После монтажа платы проходят тестирование на предмет электрической целостности и соответствия требованиям.

Оборудование, используемое в производстве, и требования к его охлаждению

Производство печатных плат включает в себя использование разнообразного высокотехнологичного оборудования, которое требует эффективного охлаждения для обеспечения точности и надежности производственного процесса. К основному оборудованию относятся:

- Фотолитографические системы: Используются для нанесения дизайна на плату. Точность этого оборудования чрезвычайно важна, поэтому поддержание стабильной температуры обеспечивает точность позиционирования и предотвращает деформацию материалов.

- Системы химического травления: Применяются для удаления лишнего металла, оставляя только необходимые проводящие дорожки. Охлаждение в этом процессе критично, поскольку высокие температуры могут привести к неконтролируемому травлению.

- Установочные машины для электронных компонентов: Автоматизированные системы, которые устанавливают компоненты на плату. Постоянное охлаждение необходимо для предотвращения перегрева оборудования и сохранения его высокой производительности.

- Системы контроля качества и тестирования: Используются для проверки электрических характеристик плат. Точность этих систем может быть нарушена из-за температурных колебаний, что делает охлаждение важным для обеспечения надежности результатов тестирования.

Чиллеры в этом контексте выступают как ключевой элемент системы охлаждения, обеспечивая отведение тепла от оборудования и поддержание необходимой температуры в производственных цехах. Выбор правильного чиллера, способного удовлетворить требования конкретного оборудования и производственных условий, является критически важным для эффективной и бесперебойной работы всего производства печатных плат.

Типы чиллеров и их применение в охлаждении оборудования для печатных плат

Чиллеры — это системы охлаждения, используемые для отвода излишнего тепла от производственного оборудования и поддержания оптимальной рабочей температуры. В производстве печатных плат используются различные типы чиллеров, каждый из которых обладает своими характеристиками и областями применения:

- Воздушные чиллеры: Эти чиллеры используют воздух для отвода тепла от хладагента. Они идеально подходят для сред, где доступ к воде ограничен. Воздушные чиллеры часто используются в меньших или средних производственных масштабах.

- Водяные чиллеры: Водяные чиллеры отводят тепло с помощью воды и обычно более эффективны, чем воздушные. Они подходят для крупномасштабных производств, где требуется более интенсивное охлаждение и есть доступ к воде.

- Мини чиллеры: Используются для охлаждения отдельных машин или небольших производственных зон. Они гибки в применении и могут быть легко перемещены по производственному помещению.

Выбор подходящего типа чиллера зависит от множества факторов, включая масштаб производства, доступные ресурсы (например, вода или пространство для установки), а также специфические требования производственного процесса. Правильно подобранный чиллер обеспечивает эффективное охлаждение, помогает поддерживать высокое качество производства печатных плат и способствует увеличению общей производительности предприятия.

Этапы процесса изготовления печатных плат

Возможно, вы поняли тот факт, что печатная плата обладает некоторыми преимуществами макетной платы, и некоторые преимущества этих преимуществ включают в себя; высокая плотность предлагаемой печатной платы, в отличие от макетной платы, высокая надежность печатной платы по сравнению с макетной платой, добавление нечетных компонентов на печатную плату, что технически невозможно на макетной плате, и так далее.

В широком смысле, как мы все знаем, ни одна печатная плата не может называться стандартной, то есть все они имеют различное применение для продукта, и поэтому процедуры, связанные с производством печатной платы, различаются и более сложны. Через некоторое время мы обсудим процедуры, связанные с производством ПХД.

1: Первое, что приходит на ум, это решить, какую электронную схему спроектировать на печатной плате.

Это важный аспект производства печатных плат. С помощью вашего компьютера сделайте предпочтительные проекты для вашей платы с помощью программного обеспечения, такого как EAGLE, хотя есть и другое программное обеспечение, которое вы можете использовать.

2: Распечатайте свой дизайн на подходящем типе бумаги с помощью принтера – лазерного принтера.

Убедитесь, что можно вместить все компоненты печати, причем размер макета эквивалентен размеру печатной платы. Убедитесь, что используются черные чернила, и избегайте захвата отпечатка сразу после того, как он появится, подождите некоторое время и дайте ему высохнуть. Хотя есть и другие методы по сравнению с упомянутым выше, это тоже хорошо.

3: Обрежьте макет, не разрезая пустые места.

То есть, когда вы вырезаете, вырезайте только макет, оставляя позади пустые места. С помощью железной коробки нанесите тепло на печатную плату с бумажным макетом поверх печатной платы. Пока вы применяете тепло и давление, убедитесь, что печатная плата сохраняет свое положение, и через несколько минут вы заметите, что доска и бумага теперь прикреплены к макету. Поскольку бумага должна быть исключена, углубите доску в воду на несколько минут и отклейте бумагу. Для удаления небольших кусочков бумаги снова замочите на несколько часов и удалите кусочки бумаги.

4: следующим шагом является травление печатной платы.

Это может быть сделано с использованием химического вещества, известного как хлорид железа, с целью удаления избытка меди. Погрузите доску в раствор и позвольте ей поддерживать движение. Когда вы больше не можете видеть медный слой, пожалуйста, продолжайте проверять и удалять. Нанесите немного ацетона на печатную плату, чтобы избавиться от черного цвета.

5: следующим шагом является сверление отверстий, и это можно сделать с помощью сверлильного пресса Dremel в зависимости от размера проекта.

В других случаях автоматизированные сверлильные станки используются для крупномасштабных проектов. Поверхность материала покрыта золотом, никелем и так далее.

6: последний этап предполагает использование паяльных резистентов, покрывающих участки, которые не припаяны.

Затем он тестируется и собирается.

Технология производства печатных плат

Технология ПХД со временем продолжает развиваться. Произошло значительное улучшение аспектов, связанных с улучшением полупроводников, миниатюризацией и так далее. ПХД успешно удовлетворяет широкий круг потребностей или требований. Производство печатной платы зависит от некоторых методов, которые идут вместе с покрытием, травлением, использованием машины и так далее. Когда мы упоминаем об этих различных методах, вы поймете, что каждая из них имеет свои уникальные минусы и плюсы, и одна важная вещь, которую следует отметить при изготовлении печатной платы, — это точность оборудования.

4.1: Метод визуализации

Одним из первоначальных методов, используемых в визуализации, является трафаретная печать с преимуществами, которые включают:

Пригодность для крупного проекта

Не очень дорого

Низкие требования к материалам

Специализированные экраны и так далее.

Точным методом депонирования схемных изображений на борту является фотовизуализация. Фотоизображение идентифицируется с минусами, которые включают; износ инструмента, снятие стресса и так далее.

4.2: Техника нанесения покрытий

Как правило, этот метод имеет дело с нанесением металлической отделки на печатную плату. Под этой техникой мы имеем; Электролитическое, безэлектродное и плазменное покрытие.

4.3: Техника ламинирования

Типом техники ламинирования является гидравлический метод горячего прессования.

который был распространенным типом, но, конечно, был улучшен непрерывными разработками. Этот метод используется при производстве печатной платы, наряду с производством многослойной схемотехники.

4.4: Техника травления

Метод травления в основном основан на извлечении избытка металла с поверхности печатной платы для достижения выровненной поверхности. Различные химические вещества, используемые для травления, включают хлорид меди, перекись и азотную кислоту.

Процесс автоматизации методов изготовления печатных плат:

- Wave Soldering (волновая пайка):

- В 1970-1980 гг. широко использовалась техника волновой пайки, позволяющая автоматически паять множество контактов одновременно.

- Печатная плата проходила через волну расплавленного припоя, что значительно ускоряло процесс.

- Surface Mount Technology (SMT, технология монтажа поверхностного монтажа):

- В 1980-1990 гг. стала популярной технология SMT, позволяющая монтировать компоненты непосредственно на поверхность платы.

- Этот метод существенно сократил размеры и вес печатных плат, увеличил их плотность компонентов и повысил надежность.

- Pick and Place Machines (автоматы для подбора и размещения компонентов):

- В конце 20 века и начале 21 века разработали и внедрили специализированные машины, способные автоматически подбирать компоненты из магазина и размещать их на печатной плате.

- Это значительно повысило скорость и точность сборки, а также позволило обрабатывать большие объемы производства.

- Reflow Soldering (пайка в инфракрасной печи):

- В настоящее время наиболее распространенный метод пайки SMT компонентов на печатные платы.

- Компоненты наносят на плату, а затем плата проходит через специальную инфракрасную печь, где припой расплавляется, обеспечивая надежное соединение.

Таким образом, с течением времени методы изготовления печатных плат продолжали эволюционировать, переходя от ручной сборки к автоматизированным процессам, что привело к более эффективному и массовому производству электроники.

Сравнительный анализ методов монтажа компонентов на печатных платах

Монтаж компонентов на печатных платах – важный этап в производстве электроники, определяющий надежность и эффективность работы устройств. С развитием технологий появились различные методы монтажа, каждый из которых имеет свои преимущества и недостатки.

· Подходит для прототипирования и небольших серий изделий, где нет необходимости в автоматизированном процессе.

· Позволяет более гибко подходить к установке компонентов и корректировать ошибки вручную.

· Не требует дополнительных специализированных оборудования и инфраструктуры.

· Более затратный по сравнению с автоматизированными методами.

· Возможны ошибки при ручной установке, что может привести к дефектам и неисправностям.

· Низкая производительность и несоответствие требованиям к большим объемам производства.

Технология поверхностного монтажа (SMT)

· Позволяет устанавливать компоненты на одной стороне печатной платы, что сокращает ее размеры и вес.

· Высокая плотность монтажа компонентов на плате, что обеспечивает более компактные и мощные устройства.

· Автоматизированные системы SMT обеспечивают высокую скорость и точность монтажа, что увеличивает производительность и снижает стоимость изготовления.

· Некоторые компоненты могут быть слишком мелкими для автоматизированных систем SMT, что требует дополнительных усилий в монтаже.

· Более высокая стоимость оборудования и обучения персонала по сравнению с ручным монтажом.

· Отсутствие монтажных отверстий ограничивает возможность использования некоторых типов компонентов.

Технология монтажа на монтажных отверстиях (THM):

· Использование монтажных отверстий обеспечивает более надежное и прочное крепление компонентов на плате.

· Более подходит для работы с компонентами больших размеров и высокой мощности.

· Устойчив к воздействию вибраций и экстремальных условий, что важно для некоторых применений.

· Медленнее и менее автоматизировано, чем технология поверхностного монтажа, что может привести к повышенным затратам на производство.

· Больший размер и вес платы из-за необходимости монтажных отверстий.

· Возможны проблемы с тепловым распределением из-за контакта компонентов с платой.

Шаг 7 — Высверливание отверстий

В слоях просверливаются отверстия при помощи сверла, управляемого компьютером, и раскрывается подложка и внутренние панели. Любая оставшаяся медь после этого шага удаляется.

В процессе гальванизации для объединения слоев используется химическое вещество. После тщательной очистки печатную плату погружают в ряд химических веществ. Плата покрывается слоем меди толщиной в микрон, который осаждается поверх самого верхнего слоя и в только что просверленных отверстиях.

Шаг 9 — Формирование внешнего слоя

На внешний слой наносится слой фоторезиста, аналогично шагу 3. От ультрафиолетового света фоторезист затвердевает. Любой нежелательный фоторезист удаляется.

Плата покрывается тонким медным слоем, затем тонким слоем олова. Олово предназначено для защиты меди внешнего слоя от травления.

Стандартный процесс изготовления PCB

Изготовление PCB подразумевает получение пустой платы, травление, сверление и чистовую обработку. В таблице ниже приведен стандартный набор этапов, используемых для производства многослойных PCB. Этот процесс начинается с предоставления полного набора технических требований и исходного ламината, а заканчивается изготовлением платы, полностью готовой к сборке.

- Передача данных от клиента

- Подготовка данных

- Сердечники/ламинат

- Защитное покрытие на основе твердой пленки

- Размещение графики

- Облучение панелей ультрафиолетовым светом

- Проявление панелей (удаление резиста)

- Зачистка резиста

- Оксидное покрытие

- Многослойная ламинация

- Первичное сверление

- Снятие заусенцев и очистка

- Обезжиривание

- Отложение меди

- Покрытие фоторезистом на основе твердой пленки

- Облучение и проявление

- Применение медного клише (гальваническое покрытие)

- Зачистка резиста

- Нанесение паяльной маски и затвердение

- Применение чистовой отделки

- Трафаретная печать текста и затвердение

- Разделение платы

таблице соединений PCB. Все платы, прошедшие этот процесс проверки, считаются завершенными и передаются на сборку.

В процессе изготовления PCB может возникнуть множество дефектов. Чаще всего они возникают на этапах травления, сверления и применения клише. Некоторые из возможных дефектов и их возможные решения приведены в таблице ниже.

Перекрывающиеся попадания сверла

Непредвиденные короткие замыкания

Отделение дорожки от контактной площадки

Удаление паяльной маски

Расслоение контактной площадки

Открытое (незаполненное) сквозное отверстие в контактной площадке

Нечитаемый трафаретный текст.

Пропуск испытания разомкнутых контуров или коротких замыканий.

Когда конструкция будет изготовлена и пройдет электрические испытания, для обеспечения качества плата может быть подвергнута дополнительному ряду испытаний. Сюда обычно входят механические испытания или испытания на воздействие среды, позволяющие убедиться, что процесс изготовления пустой платы не повреждает никакие материалы или травленые элементы PCB.

- Подробнее о методах испытания сборок PCB

- Подробнее об анализе отказов PCB

Стандартный процесс сборки PCB

Сборка печатной платы предполагает размещение компонентов с помощью автоматизированного оборудования (машины-манипулятора) и последующий автоматизированный процесс пайки. Основными автоматизированными методами пайки в процессе сборки PCB являются:

- волновая пайка, используемая с компонентами со сквозными отверстиями;

- пайка оплавлением, используемая с SMD-компонентами;

- селективная пайка (автоматизированная версия ручной пайки).

На объектах, осуществляющих большие объемы сборки печатных плат, ручная пайка не применяется, кроме случаев крайней необходимости. Причиной является ее значительная длительность и большой разброс результатов из-за разного уровня квалификации работников.

После завершения процесса пайки и получения готовой PCB плата инспектируется с помощью автоматизированного оборудования и очищается от любых остатков (особенно флюса) перед упаковкой и поставкой. Готовые PCB в сборе также могут проходить собственный процесс проверки и испытаний для выявления плат, у которых возможен преждевременный выход из строя. Эти ускоренные испытания ресурса включают подвергание PCB в сборе сверхвысоким температурам, давлению, механическому и электрическому напряжению для установления эксплуатационных пределов устройства. Когда они будут определены, потребуется модифицировать параметры обработки или конструкцию платы, чтобы обеспечить надежность конструкции и конечного продукта в долгосрочной перспективе.

Когда вы будете готовы приступить к проектированию и захотите обеспечить соответствие всем требованиям DFM, используйте функции проектирования и разводки в Altium Designer®. Когда ваш проект будет готов к тщательной проверке и производству, вы сможете обменяться данными с коллегами в реальном времени на платформе Altium 365™. Команды разработчиков могут использовать Altium 365 для обмена производственными данными, файлами проектов и анализом проектов через защищенную облачную платформу и в Altium Designer.

Мы лишь поверхностно рассмотрели некоторые возможности Altium Designer на Altium 365. Начните использование бесплатной пробной версии Altium Designer + Altium 365 сегодня .

Об авторе

Об авторе

Закарайа Петерсон (Zachariah Peterson) имеет обширный технический опыт в научных кругах и промышленности. До работы в индустрии печатных плат преподавал в Портлендском государственном университете. Проводил магистерское исследование на хемосорбционных газовых датчиках, кандидатское исследование – по теории случайной лазерной генерации. Имеет опыт научных исследований в области лазеров наночастиц, электронных и оптоэлектронных полупроводниковых приборов, систем защиты окружающей среды и финансовой аналитики. Его работа была опубликована в нескольких рецензируемых журналах и материалах конференций, и он написал сотни технических статей блогов по проектированию печатных плат для множества компаний.