Детали, обрабатываемые на станке с ЧПУ, можно рассматривать как геометрические объекты. Во время обработки вращающийся инструмент и заготовка перемещаются относительно друг друга по некоторой траектории. УП описывает движение определенной точки инструмента – его центра. Траекторию инструмента представляют состоящей из отдельных, переходящих друг в друга участков. Этими участками могут быть прямые линии, дуги окружностей, кривые второго или высших порядков. Точки пересечения этих участков называются опорными, или узловыми, точками. Как правило, в УП содержатся координаты именно опорных точек. Попробуем написать небольшую программу для обработки паза.

Пример 2: Программа ЧПУ для токарной обработки

Создание программы ЧПУ 3.4 Примеры программы Пример программы 2

| Программный код | Комментарий | |||||||

| N5 G0 G53 X280 Z380 D0 | ; | Стартовая точка | ||||||

| N10 | TRANS X0 Z250 | ; | Смещение нулевой точки | |||||

| N15 | LIMS=4000 | ; Ограничение числа оборотов (G96) | ||||||

| N20 | G96 | S250 M3 | ; Выбор постоянной скорости резания | |||||

| N25 | G90 | T1 | D1 M8 | ; Выбор инструмента и коррекции | ||||

| N30 | G0 | G42 | X-1.5 Z1 | ; | Подвод инструмента в рабочее положение с | |||

| коррекцией радиуса инструмента | ||||||||

| N35 | G1 | X0 | Z0 | F0.25 | ||||

| N40 | G3 | X16 | Z-4 I0 K-10 | ; | Обтачивание радиуса 10 | |||

| N45 | G1 | Z-12 | ||||||

| N50 | G2 | X22 | Z-15 CR=3 | ; | Обтачивание радиуса 3 | |||

| N55 | G1 | X24 | ||||||

| N60 | G3 | X30 | Z-18 I0 K-3 | ; | Обтачивание радиуса 3 | |||

| N65 | G1 | Z-20 | ||||||

| N70 | X35 | Z-40 | ||||||

| N75 | Z-57 | |||||||

| N80 | G2 | X41 | Z-60 CR=3 | ; | Обтачивание радиуса 3 | |||

| N85 | G1 | X46 | ||||||

| N90 | X52 | Z-63 | ||||||

| N95 | G0 | G40 | G97 X100 Z50 M9 | ; Отключение коррекции радиуса инструмента и | ||||

| подвод к точке смены инструмента | ||||||||

| N100 | T2 | D2 | ; Вызов инструмента и выбор коррекции | |||||

| N105 | G96 S210 M3 | ; Выбор постоянной скорости резания | ||||||

| N110 | G0 | G42 X50 Z-60 M8 | ; | Подвод инструмента в рабочее положение с | ||||

| коррекцией радиуса инструмента | ||||||||

| N115 | G1 | Z-70 F0.12 | ; | Обтачивание диаметра 50 | ||||

| N120 | G2 | X50 Z-80 I6.245 K-5 | ; | Обтачивание радиуса 8 | ||||

| N125 | G0 | G40 X100 Z50 M9 | ; Отвод инструмента и выключение коррекции | |||||

| радиуса инструмента | ||||||||

| N130 | G0 | G53 X280 Z380 D0 M5 | ; Переход к точке смены инструмента | |||||

| N135 | M30 | ; | Конец программы | |||||

| Основы | |

| Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 | 53 |

Создание программы ЧПУ 3.4 Примеры программы

4.3 Пример 3: Программа ЧПУ для фрезерной обработки

Пример программы 3 предназначен для обработки детали на вертикальном фрезерном станке. Он содержит фрезерование поверхности и боковых сторон, а также сверление. Примечание Для того, чтобы программа работала на станке, должны быть правильно установлены машинные данные (→ изготовитель станка!).

ПРОГРАММИРОВАНИЕ ТОКАРНОГО СТАНКА С ЧПУ ЗА 10 МИНУТ.

| Габаритный чертеж детали | ||

| Изображение 3-2 | Вид сбоку | |

| 54 | Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

| Создание программы ЧПУ | ||

| 3.4 Примеры программы | ||

| [ r | ||

| 5 | ||

| r | ||

| 5 | ||

| Изображение 3-3 | Вид сверху | |

| Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 | 55 |

Создание программы ЧПУ 3.4 Примеры программы Пример программы 3

| Программный код | Комментарий | ||||||

| N10 T=»PF60″ | ; | Предварительный выбор | |||||

| инструмента с именем PF60. | |||||||

| N20 M6 | ; | Установить инструмент в | |||||

| шпиндель. | |||||||

| N30 S2000 M3 M8 | ; | Число оборотов, направление | |||||

| вращения, охлаждение вкл. | |||||||

| N40 G90 | G64 G54 G17 G0 X-72 Y-72 | ; | Первичные установки геометрии | ||||

| и подвод к стартовой точке. | |||||||

| N50 G0 Z2 | ; | Ось Z на безопасное | |||||

| расстояние. | |||||||

| N60 G450 CFTCP | ; | Поведение при активной | |||||

| G41/G42. | |||||||

| N70 G1 Z-10 F3000 | ; | Фреза на глубине контакта с | |||||

| подачей=3000мм/мин. | |||||||

| N80 G1 G41 X-40 | ; | Включение коррекции радиуса | |||||

| фрезы. | |||||||

| N90 G1 X-40 Y30 RND=10 F1200 | ; | Движение по контуру с | |||||

| подачей=1200мм/мин. | |||||||

| N100 | G1 | X40 Y30 CHR=10 | |||||

| N110 | G1 | X40 Y-30 | |||||

| N120 | G1 | X-41 Y-30 | |||||

| N130 | G1 | G40 Y-72 F3000 | ; | Выключение коррекции радиуса | |||

| фрезы. | |||||||

| N140 | G0 | Z200 M5 M9 | ; | Подъем фрезы, шпиндель + | |||

| охлаждение выкл. | |||||||

| N150 | T=»SF10″ | ; | Предварительный выбор | ||||

| инструмента с именем SF10. | |||||||

| N160 | M6 | ; | Установить инструмент в | ||||

| шпиндель. | |||||||

| N170 | S2800 M3 M8 | ; | Число оборотов, направление | ||||

| вращения, охлаждение вкл. | |||||||

| N180 | G90 G64 G54 G17 G0 X0 Y0 | ; | Первичные установки геометрии | ||||

| и подвод к стартовой точке. | |||||||

| N190 | G0 | Z2 | |||||

| N200 | POCKET4(2,0,1,-5,15,0,0,0,0,0,800,1300,0,21,5. 2,0.5) | ; | Вызов цикла фрезерования | ||||

| кармана. | |||||||

| N210 | G0 | Z200 M5 M9 | ; | Подъем фрезы, шпиндель + | |||

| охлаждение выкл. | |||||||

| N220 | T=»ZB6″ | ; | Вызвать центровое сверло 6 | ||||

| мм. | |||||||

| N230 | M6 | ||||||

| N240 | S5000 | M3 | M8 | ||||

| N250 | G90 G60 G54 G17 X25 Y0 | ; | Точный останов G60 из-за | ||||

| Основы | |||||||

| 56 | Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 | ||||||

| Создание программы ЧПУ | ||||||||||

| 3.4 Примеры программы | ||||||||||

| Программный код | Комментарий | |||||||||

| точного позиционирования. | ||||||||||

| N260 | G0 | Z2 | ||||||||

| N270 | MCALL CYCLE82(2,0,1,-2.6,,0) | ; | Модальный вызов цикла | |||||||

| сверления. | ||||||||||

| N280 | POSITION: | ; | Метка перехода для | |||||||

| повторения. | ||||||||||

| N290 | HOLES2(0,0,25,0,45,6) | ; | Образец позиции для схемы | |||||||

| сверления. | ||||||||||

| N300 | ENDLABEL: | ; | Конечный идентификатор для | |||||||

| повторения. | ||||||||||

| N310 | MCALL | ; | Сброс модального вызова. | |||||||

| N320 | G0 | Z200 | M5 | M9 | ||||||

| N330 | T=»SPB5″ | ; | Вызвать спиральное сверло | |||||||

| D5мм. | ||||||||||

| N340 | M6 | |||||||||

| N350 | S2600 | M3 | M8 | |||||||

| N360 | G90 | G60 | G54 | G17 | X25 | Y0 | ||||

| N370 | MCALL CYCLE82(2,0,1,-13.5,,0) | ; | Модальный вызов цикла | |||||||

| сверления. | ||||||||||

| N380 | REPEAT POSITION | ; | Повторение описания позиции | |||||||

| из центрования. | ||||||||||

| N390 | MCALL | ; | Сброс цикла сверления. | |||||||

| N400 | G0 | Z200 | M5 | M9 | ||||||

| N410 | M30 | ; | Конец программы | |||||||

| Основы | |

| Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 | 57 |

Создание программы ЧПУ 3.4 Примеры программы

| Основы | |

| 58 | Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

Пример программы

Ознакомление с программами для работы со станками позволить понять процесс точения, научиться обработке деталей на фрезерных машинах. В качестве примера можно использовать фрагмент программы для станков с ЧПУ, которая составлена для обработки детали, устанавливаемой на станок. Требуется на токарных станках получить деталь с радиусом в 50 и уступом – 20 мм. В левой колонке указание программного кода, а в правой его расшифровка. Обработка детали производится согласно следующему примеру:

- N20 S1500 M03 – шпиндель, работающий со скоростью 1 500 оборотов в минуту, движение по часовой стрелке;

- N25 G00 X0 ZO – начало работы;

- N30 X20 – отход режущего инструмента по заданным параметрам;

- N40 G02 X60 Z – 40/50 F0,5 – движение резца по указанным в программе координатам;

- N50 G00 Z0 X0 – перемещение в исходное положение;

- M05 – выключение шпинделя;

- М30 – стоп программа.

Перед началом работы проводится подготовка: резец фиксируют в начальной точке заготовочного элемента, затем потребуется обнулить параметры. Примеры программ позволяют понять, как работает система, как они управляют машиной.

Ознакомление с примерами управляющих программ поможет начинающему программисту познать азы управления станком.

Токарный и фрезерный станки с софт управлением представляют собой программу, которая характеризуется технологической гибкостью. Это свойство позволяет по окончании обработки одной детали мгновенно перейти к обработке следующего изделия. Для того чтобы станок начал точение, программисты должны написать программу, где информация закодирована в числовом виде. На примере программы для токарного станка с ЧПУ, можно проследить, как работает система. Управляющие программы влияют на качество работы, к их составлению стоит подходить со всей ответственностью. Современная токарная и фрезерная машина функционирует только на основе программ. Лидером автоматизированного оборудования является японская компания Фанук.

Руководство и советы по программированию токарных станков с ЧПУ

Станки с ЧПУ представляют собой комбинацию электронных информационных технологий и традиционных процессов обработки, использующих прецизионное оборудование, компьютер, связь и другие методы, чтобы обеспечить эффективное решение для сложного, точного мелкосерийного производства деталей. Возьмите токарный станок в качестве примера, как сделать программу токарной обработки с ЧПУ? Здесь мы приводим некоторые советы и примеры по программированию токарных станков с ЧПУ.

Пример программирования токарного станка с ЧПУ 1. Программа по снятию фаски:

N10 G92 X70 Z10 (установить систему координат и определить положение точки установки инструмента)

N20 G00 U-70 W-10 (от точки начала программирования до центра переднего торца заготовки)

N30 G01 U26 C3 F100 (снятие фаски 3 × 45° под прямым углом)

N40 W-22 R3 (скругление фаски R3)

N50 U39 W-14 C3 (длина перевернутой стороны 3 равнобедренных прямого угла)

N60 W-34 (обработка внешнего круга Φ 65)

N70 G00 U5 W80 (возврат к исходной точке программирования)

N80 M30 (остановка шпинделя, завершение основной программы и сброс)

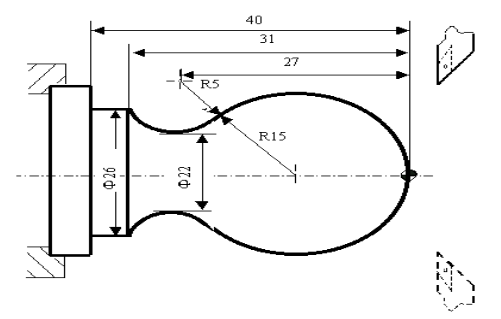

Программа токарного станка круговой интерполяции G02/G03 Инструкция:

N1 G92 X40 Z5 (установить систему координат заготовки и определить положение точки установки инструмента)

N2 M03 S400 (шпиндель вращается со скоростью 400 об/мин)

N3 G00 X0 (к центру заготовки)

N4 G01 Z0 F60 (контактная заготовка)

N5 G03 U24 W-24 R15 (обработка дугового сечения R15)

N6 G02 X26 Z-31 R5 (обработка дугового сечения R5)

N7 G01 Z-40 (обработка внешнего круга Φ 26)

N8 X40 Z5 (инструмент возвращает точку настройки)

N9 M30 (остановка шпинделя, завершение основной программы и сброс)

Популярная программа цикла токарных станков с ЧПУ

G70 — чистовой цикл

G71 – Цикл черновой обработки

G72 – Цикл торцевания

G73 – Цикл повторения шаблона

G75 – Цикл нарезания канавок с насечкой

G76- Цикл резьбы

G83 – Цикл сверления с центральным сверлением по оси Z

G84 – Цикл нарезания резьбы по оси Z

G87 – Цикл сверления с выводом сверла по оси X

G88 – Цикл нарезания резьбы по оси X

Чтобы сделать программу ЧПУ для токарного станка, в процессе программирования можно применить несколько советов.

1. Эффективное использование встроенной программы цикла

1) В полной мере используйте программу циклов ЧПУ.

— В системе ЧПУ FANUCO―TD токарный станок с ЧПУ имеет более 10 видов циклических программ, таких как G70 и G71

– В системе Siemens существуют стандартные циклы обработки LCYC82, LCYC83, LCYC840, LCYC85, LCYC93, LCYC94, LCYC95, LCYC97 и т. д., есть цикл нарезания канавок LCYC93, нарезание резьбы LCYC97 и цикл нарезания заготовок LCYC95. Они играют решающую роль в высоких программирование эффективности, особенно LCYC95 и LCYC93. Пока заданы начальная и конечная точки контура, можно гарантировать, что детали будут соответствовать требованиям чертежа детали и требованиям процесса, и, что более важно, программирование будет быстрым и удобным. Следовательно, необходимо понимать инструкции по программированию фиксированного цикла станка при работе на станке с ЧПУ. При гибком и всестороннем использовании время отладки программирования может быть сокращено при обработке небольших партий деталей, чтобы повысить эффективность программирования и эффективность производства.

В токарной операции на ЧПУ часто повторяется определенная фиксированная операция обработки. Эта часть операции может быть записана в подпрограммы, заранее сохранена в памяти и вызвана в любое время в зависимости от необходимости, так что программирование становится простым и быстрым.

2. Выберите правильный путь подачи (инструмента)

Траектория подачи — это траектория движения режущего инструмента в течение всего процесса обработки, то есть траектория, по которой проходит инструмент, начинает подачу от точки настройки до точки возврата в точку завершения программы обработки.

1) Попробуйте сократить путь инструмента, уменьшить пустой ход и повысить эффективность производства.

— Используйте отправную точку. Например, при циклической обработке в соответствии с фактической обработкой заготовки разделите начальную точку инструмента и точку установки инструмента. В целях обеспечения безопасности и удовлетворения потребностей в смене инструмента начальная точка инструмента должна быть как можно ближе к заготовке, чтобы уменьшить холостой ход инструмента, сократить путь подачи и сэкономить время выполнения в процессе обработки.

– При черновой или получистовой обработке припуск на заготовку большой, поэтому следует использовать соответствующий метод циклической обработки. Принимая во внимание жесткость обрабатываемых деталей и требования технологии обработки, следует использовать кратчайший путь подачи при резке, чтобы сократить время холостого хода, повысить эффективность производства и снизить износ инструмента.

Обеспечьте безопасность процесса обработки

Избегайте взаимодействия между инструментом и необработанной поверхностью и избегайте столкновения между инструментом и заготовкой. Если заготовку необходимо обрабатывать при встрече с канавкой, следует отметить, что точки подачи и отвода должны быть перпендикулярны направлению канавки, а скорость подачи не может быть «G0». Команда «G0» не иметь одновременного перемещения «X, Z».

3. Гибко используйте специальный G-код, чтобы обеспечить качество и точность обработки деталей с ЧПУ.

1) Возврат к нулевой точке станка — G28, выравнивание станины — G29

Базовая точка – это фиксированная точка на станке. Инструмент можно легко переместить в это положение с помощью функции возврата в референтную точку. При практической обработке точность продуктов можно повысить, умело используя инструкцию по возврату в исходную точку. Чтобы обеспечить точность обработки основных размеров, инструмент может вернуться в исходную точку перед обработкой основного размера, а затем снова вернуться в позицию обработки. Целью этой практики является повторная проверка эталона для определения размерной точности обработки.

2) Время выдержки — G04

– Временно ограничить работу программы обработки.

– Чтобы уменьшить количество ошибок оператора, вызванных усталостью или частыми нажатиями, вместо запуска первой части используется команда G04. Программа обработки детали разработана как циклическая подпрограмма, а инструкция G04 разработана в основной программе, вызывающей циклическую подпрограмму. При необходимости в качестве завершения или проверки программы выбирается инструкция остановки плана М01.

– При нарезании резьбы метчиком по центральной резьбе необходимо нарезать резьбу эластичным цилиндрическим патроном, чтобы метчик не сломался при нарезании резьбы до дна. Команда задержки G04 устанавливается в нижней части резьбы, чтобы метчик выполнял нарезание без подачи. Время задержки должно гарантировать полную остановку шпинделя. После полной остановки шпинделя он реверсируется в соответствии с исходной скоростью вращения вперед, а метчик перемещается назад в соответствии с исходным опережением.

3) Инкрементальное программирование — G91, абсолютное программирование — G90.

Инкрементальное программирование принимает положение острия инструмента в качестве начала координат, а кончик инструмента перемещается относительно начала координат для программирования. Во всем процессе обработки абсолютное программирование имеет относительно единую точку отсчета, то есть начало координат, поэтому его совокупная ошибка меньше, чем у относительного программирования. При токарной обработке с ЧПУ точность радиального размера заготовки выше, чем осевого размера. Поэтому абсолютное программирование лучше для радиального измерения в программировании. Учитывая удобство обработки, относительное программирование принимается для осевого размера, но абсолютное программирование лучше использоваться для важного осевого размера.

Дополнительная информация

- Заказчик: Организация

- Статус: Нет исполнителя

- Срок сдачи проекта после оплаты аванса: 01.10.2020

- ЦЕЛЬ ПРОЕКТА: Рассказать подробней про тему проекта

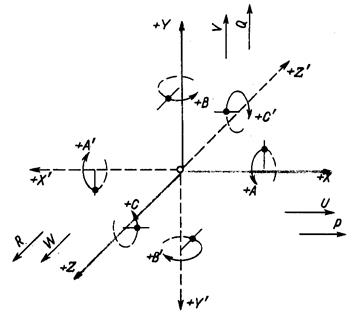

Координатная система

Программы для автоматических станков составляются на декартовой системе координат, которая включает в себя три луча. Они располагаются в пространстве перпендикулярно друг другу, их начальной точкой является центр. Таким образом создается траектория движения режущего инструмента. Расположение трех осей в пространстве основывается на нескольких правилах:

- Ось Z может направляться вертикально и горизонтально. Она совмещается с осью, по которой осуществляется движение шпинделя.

- Ось X представляет собой луч, расположенный горизонтально. В случае, если Z расположена горизонтально, то X пролегает по правой стороне от левого края передней части агрегата. При ее вертикальном положении, X пролегает по правую сторону токарного станка, а именно его передней части (при условии расположения к ней лицом).

- Положение оси Y определяется путем поворота X относительно Z на 90°.

Отсчет начинается от точки, в которой лучи пересекаются. Точка на системе координат задается путем отметки ее числового значения на каждом луче.

Процесс работы

В ходе написания программы используются несколько координатных систем, таким образом образовывается сразу несколько центров. Определение рабочего процесса осуществляется по следующим точкам:

- M – ее параметры задает производитель, их изменение не представляется возможным;

- R – является постоянной, в момент запуска работы агрегат должен находиться в начальной точке;

- N – точка расположения закрепляющего механизма режущего инструмента, задается производителем, изменению не подлежит;

- W – отметка заготовки, располагается свободно, в случае двухсторонней обработки, ее положение может меняться;

- T – в ней осуществляется замена инструментов, задается программистом.

Разработка управляющих программ для станков с ЧПУ , страница 15

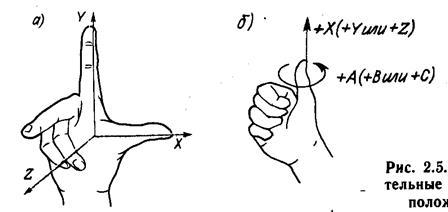

На рис. 2.21. представлено определение координатных осей станка с ЧПУ с помощью правила правой руки: большой палец – ось Х, указательный палец – ось У, средний палец – ось Z. Для определения координатных перемещений станка правую руку тыльной стороной мысленно располагают на обрабатываемой плоскости заготовки так, чтобы полусогнутый средний палец совпадал с осью вращения инструмента.

Рис. 2.20. Единая система обозначения координат станка с ЧПУ

Рис. 2.21. Правило правой руки для определения координат станка с ЧПУ.

Написание управляющей программы к станку ЧПУ вручную

Для ручного программирования вычисляют координаты опорных точек и описывают последовательность перемещения от одной точки к другой. Так можно описать обработку простой геометрии, в основном для токарной обработки: втулки, кольца, гладкие ступенчатые валы. Делают это в текстовых редакторах, например в Блокноте Виндовс.

Плюсы

- Быстро

Это гораздо быстрее, чем остальными способами, при написании очень простых программ. - Канонично 🙂

Так писали УП 30 и 40 лет назад

Минусы

- Занимает много времени

Чем больше строк кода в программе, тем выше трудоемкость изготовления детали, тем выше себестоимость этой детали. Если в программе получается больше 70 строк кода, то лучше выбрать другой способ программирования. - Большой процент брака

Так как отсутствуют инструменты для проверки перед запуском, легко забыть добавить команду, что приведет к поломке детали либо станка. Нужна лишняя заготовка на внедрение, чтобы отладить управляющую программу и проверить на зарезы или недорезы. - Поломка оборудования или инструмента

Ошибки в тексте управляющей программы, помимо брака, также могут привести и к поломке шпинделя станка или инструмента.

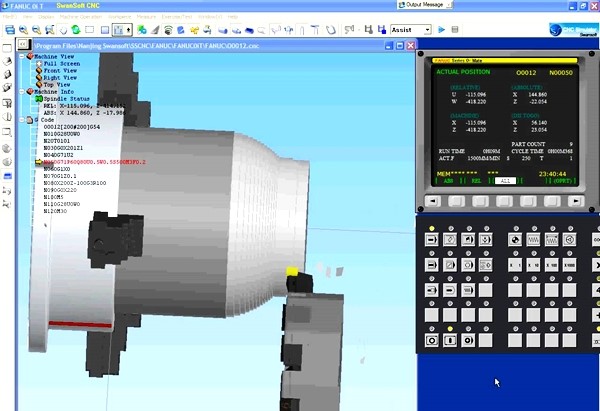

Написание управляющей программы к станку ЧПУ на стойке ЧПУ

На стойке с ЧПУ программируют обработку детали в диалоговом режиме. Наладчик станка заполняет таблицу с условиями обработки. Указывает, какую геометрию обрабатывать, ширину и глубину резания, подходы и отходы, безопасную плоскость, режимы резания и другие параметры, которые для каждого вида обработки индивидуальны. На основе этих данных стойка с ЧПУ создает G-команды для траектории движения инструмента. Так можно программировать простые корпусные детали. Чтобы проверить программу, наладчик запускает режим симуляции на стойке с ЧПУ.

Плюсы

- Наглядность

Программа пишется прям на рабочем месте и, как правило, специалистом который и будет отслеживать ее выполнение на станке. - Быстрая модернизация УП

Нет необходимости передавать программу на ПК. Можно отредактировать по месту и сразу запустить в работу.

Минусы

- Простой станка и оператора

Станок не работает, пока наладчик пишет программу для обработки детали. Простой станка – это потерянные деньги. Если в программе получается больше 130 строк кода, то лучше выбрать другой способ программирования. Хотя на стойке с ЧПУ, конечно, написать программу быстрее, чем вручную - Брак

Стойка с ЧПУ не сравнивает результат обработки с 3D-моделью детали, поэтому симуляция на стойке с ЧПУ не показывает зарезы или положительный припуск. Для отладки программы нужно заложить лишнюю заготовку. - Не подходит для сложнопрофильных деталей

На стойке с ЧПУ не запрограммировать обработку сложнопрофильных деталей. Иногда для конкретных деталей и типоразмеров производители стоек ЧПУ под заказ делают специальные операции.