Датчики приближения широко используются в промышленности — в счетных устройствах на конвейере — для определения позиции приборов или других объектов. В последние годы они стали применяться в бытовых устройствах и в автомобильной отрасли. В этой статье рассмотрены принципы работы датчиков приближения.

Строение датчика

Как известно, емкость между двумя объектами обратно пропорциональна расстоянию между ними и прямо пропорциональна их геометрическим размерам.

Система определения близости объектов состоит из чувствительного элемента, блока измерения емкости датчика и логической схемы, реагирующей на изменение емкости при приближении объекта. В качестве чувствительного элемента используется провод, печатный проводник на плате или часть корпуса. Датчики приближения могут иметь один или два чувствительных элемента.

Принцип работы датчика с двумя чувствительными элементами поясняется рисунком 1. Взаимная емкость элементов САВ увеличивается по мере приближения объекта к датчику за счет увеличения емкостей между САХ и СВХ — чувствительным элементом и объектом. По изменению САВ судят о приближении объекта. Недостатком данного подхода является невысокая чувствительность.

Схема датчика с одним чувствительным элементом показана на рисунке 2. При приближении объекта емкость между объектом и датчиком САХ и, соответственно, емкость датчика СА увеличиваются. Чувствительность такой схемы выше, чем предыдущей, что позволяет распознавать объекты на большем расстоянии. Однако обе схемы характеризуются очень низкой помехоустойчивостью и могут давать ложные срабатывания при наличии посторонних металлических предметов. Вместе с тем емкостные датчики имеют простую конструкцию без намоточных деталей (катушек, контуров и т.д.), что делает их удобными и технологичными в изготовлении.

Рис. 1. Схема датчика с двумя чувствительными элементами

Рис. 2. Схема датчика с одним чувствительным элементом

Емкостные датчики применяются там, где высокая чувствительность и помехоустойчивость не требуются, например, в сигнализаторах прикосновения к металлическим предметам или датчиках уровня жидкости, в бытовых приборах для включения подсветки и т.д.

Методы измерения емкости

Точность и надежность работы датчиков приближения зависит от точности измерения изменившейся емкости системы. Существует несколько методов измерения емкости, которые основаны на преобразовании изменения емкости в изменение напряжения, тока, частоты или ширины импульсов.

Прямой метод измерения подразумевает заряд конденсатора от источника тока в течение определенного времени и затем — измерение напряжения на конденсаторе. Этот метод требует наличия прецизионного источника очень маленького тока и входа с высоким импедансом для измерения напряжения.

Емкостный датчик с подсказкой на дисплее для идеальной настройки

Второй метод подразумевает ис-

пользование измеряемой емкости в качестве времязадающей величины в RC-генераторе с последующим измерением постоянной времени, частоты или периода. Этот метод прост, но обычно не обеспечивает высокой точности.

Ещё один подход заключается в измерении импеданса конденсатора на переменном токе. Источник синусоидального сигнала подключается к конденсатору, и при этом измеряется напряжение и ток через конденсатор. При использовании 4-проводного логометрического подключения (при котором измеряется соотношение импедансов) и синхронного демодулятора можно получить наиболее точный результат. В то же время такая схема очень сложна и состоит из большого количества элементов. Наиболее распространенными являются метод последовательного приближения и измерение с помощью сигма-дельта модулятора.

В методе последовательного приближения (см. рис. 3) коммутируемая емкостная цепь заряжает измерительный конденсатор CMod. Напряжение с CMod подается через ФНЧ на компаратор, где сравнивается с опорным. Синхронизируемый с генератором счетчик запирается выходным сигналом компаратора. Этот сигнал и обрабатывается для определения статуса датчика. Метод последовательного приближения требует очень малого числа внешних элементов. Кроме того, на работу схемы в данном случае не влияют переходные помехи по цепи питания.

Схема с использованием сигма-дельта преобразователя показана на рисунке 4. Коммутируемая схема находится между VDD и напряжением на CMod. Генератор псевдослучайных чисел управляет частотой переключения коммутируемой конденсаторной цепи. Конденсатор CMod совершает непрерывные циклы зарядки-разрядки. При закрытии компаратора замыкается переключатель разрядного сопротивления, и CMod разряжается до тех пор, пока новое значение не запишется в регистр-защелку. Затем выходной поток битов с защелки логически умножается на сигнал с ШИМ и запускает счетчик. Выходной сигнал счетчика обрабатывается для определения статуса датчика. Данный метод идеально подходит для кухонно-бытовой техники, промышленных и автомобильных приложений, поскольку минимально восприимчив к электромагнитным помехам и наводкам.

Рис. 3. Метод последовательного приближения

Рис. 4. Измерение емкости с помощью сигма-дельта модулятора

В сигма-дельта преобразователе происходит переключение конденсаторов фиксированной величины. За счет этого достигается уравнивание заряда между меняющимся сигналом на аналоговом входе и постоянным сигналом источника опорного напряжения. Однако заряд пропорционален напряжению и емкости, поэтому можно зафиксировать входное напряжение и вместо этого менять емкость. Фиксированное входное напряжение можно рассматривать как напряжение возбуждения. Конденсатор, емкость которого меняется, будем рассматривать как емкостный датчик. В результате выходной код будет соответствовать соотношению емкости датчика и опорной емкости CREF.

Данный подход позволяет осуществить прямое подключение емкостного датчика к сигма-дельта преобразователю, что само по себе обеспечивает такие преимущества как высокая разрешающая способность, точность и линейность. Кроме того, данная схема не чувствительна к величине емкости между выводами датчика и землей или к току утечки, если эти величины находятся в пределах, характерных для реальных конструкций. Преобразователь емкости в цифровой код может быть изготовлен на одном кристалле, что обеспечивает высокую степень интеграции, простоту, надежность, низкую стоимость и высокую повторяемость конечного устройства.

Чувствительный элемент

Для выбора чувствительного элемента большое значение имеет диапазон изменения емкости датчика. Путем подбора Rdis и Uопор регулируют динамический диапазон модулятора так, чтобы он стал максимальным. Оптимальное соотношение достигается тогда, когда выходное напряжение составляет 70–80% от максимального при отсутствии объектов вблизи датчика. Например, когда разрешение преобразователя равно 14, производится от 11500 до 13000 счетов.

Чувствительность датчика сильно зависит от геометрических размеров чувствительного элемента. Как правило, оптимальные размеры подбираются экспериментально. Если вблизи датчика располагаются металлические объекты, необходимо поставить защитный экран между датчиком и этими объектами, а также внести поправку при последующей обработке данных, иначе могут возникать ошибки. Защитить схему от воздействия внешних факторов, таких как изменение температуры и влажности, помогает БИХ-фильтр.

Пусть датчик приближения используется в схеме, которая при приближении руки зажигает светодиод. В качестве чувствительного элемента возьмем провод сечением 0,5 мм 2 и длиной 10 см. Структурная схема устройства показана на рисунке 5. Основным элементом схемы является сигнальный процессор CY8C21434 Cypress Semiconductor. Разрешение сигма-дельта-преобразователя равно 14. Из внешних элементов требуется только CMod и Rdis. Показания датчика снимаются с вывода Debug по интерфейсу I 2 C.

Рис. 5. Структурная схема устройства

Выходной сигнал АЦП проходит через БИХ-фильтр, чтобы задать опорное значение. В данной схеме фильтр позволяет избавиться от высокочастотных шумов. Для защиты от медленных изменений требуются дополнительные меры. Когда разность между текущим показанием и опорным превышает пороговое значение, регистрируется приближение объекта. Код на С для данного алгоритма приведен на рисунке 6.

Рис. 6. Пример реализации на С

Несколько функций являются специфическими для данного процессора:

ReadCSD — считывание текущих показаний сигма-дельта преобразователя;

LowPassFilter — программный БИХ-фильтр;

LED_On и LED_Off — включение и выключение светодиода;

Debug_DumpData — пересылка показаний датчика на внешний отладочный вывод.

Для калибровки системы необходимо отрегулировать Rdis и установить текущее значение АЦП на уровне 80% от максимального, затем поднести руку к датчику на расстояние, в пределах которого будет вестись обнаружение. В качестве порогового значения следует взять 80% от значения, на которое изменятся показания. Значение Hysterisis подбирается так, чтобы внешние шумы и наводки не влияли на работу.

Принцип действия. Типы емкостных датчиков

Работа емкостных датчиков заключается в преобразовании измеряемой величины в емкостное сопротивление. Поэтому емкостные датчики относятся к параметрическим. Принцип действия емкостных датчиков основан на зависимости емкости конденсатора от размеров обкладок, расстояния между ними, диэлектрической проницаемости среды между обкладками.

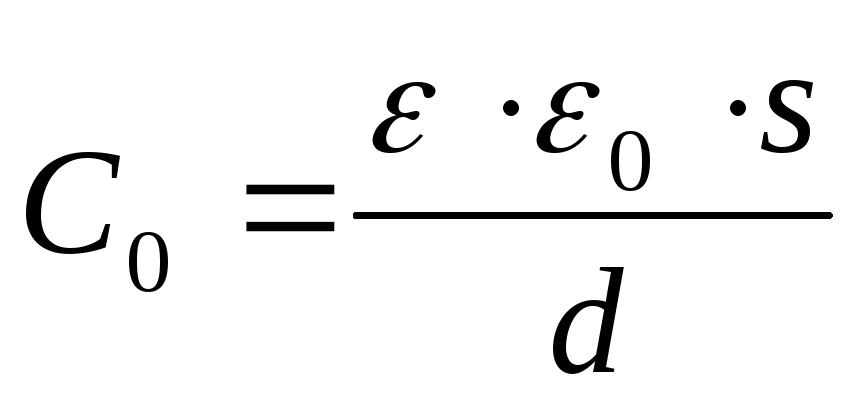

Емкость конденсатора, имеющего две плоские обкладки,

(1)

где ε — относительная диэлектрическая проницаемость среды между обкладками; ε0 — диэлектрическая постоянная (Ф/м);s — площадь обкладок; d — расстояние между обкладками.

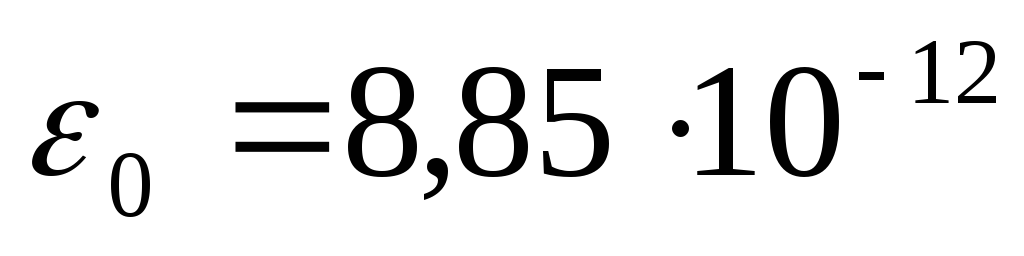

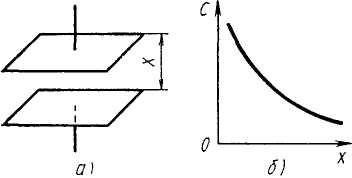

Из (1) следует, что изменение емкости конденсатора может происходить из-за изменения любой из трех величин: d, s, e. Наибольшее распространение получили емкостные датчики, измеряющие линейные перемещения. На рис. 1, а, б показаны схема емкостного датчика линейного перемещения и зависимость емкости датчика от входного сигнала — перемещения х.

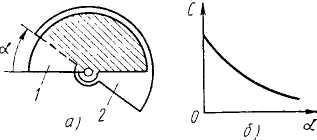

На рис. 2, а, б показаны схема емкостного датчика углового перемещения и зависимость емкости датчика от входного сигнала — угла поворота α. В этом датчике емкость изменяется из-за изменения площади взаимного перекрытия двух обкладок — пластин 1 и 2. Одна из пластин (1) неподвижна, другая (2) — может поворачиваться на оси относительно пластины 1. Расстояние между пластинами не меняется, при повороте пластины 2 меняется активная площадь между пластинами 1 и 2 (на рис. 2, а отмечена штриховкой).

Рис. 1. Емкостный датчик линейного перемещения

Рис. 2. Емкостный датчик углового перемещения

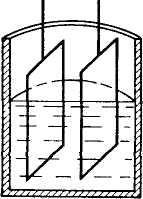

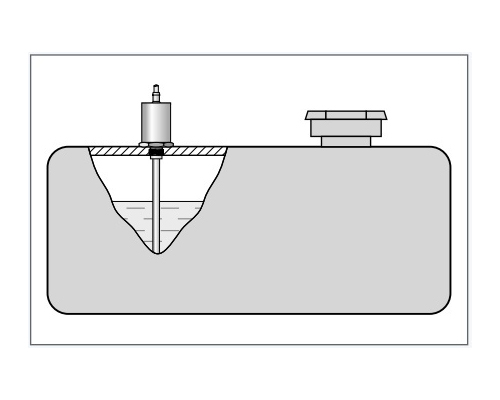

На рис. 3 показан емкостный датчик уровня. В этом датчике емкость изменяется в зависимости от уровня жидкости, поскольку изменяется диэлектрическая проницаемость среды между неподвижными пластинами.

Рис. 3. Емкостный датчик уровня

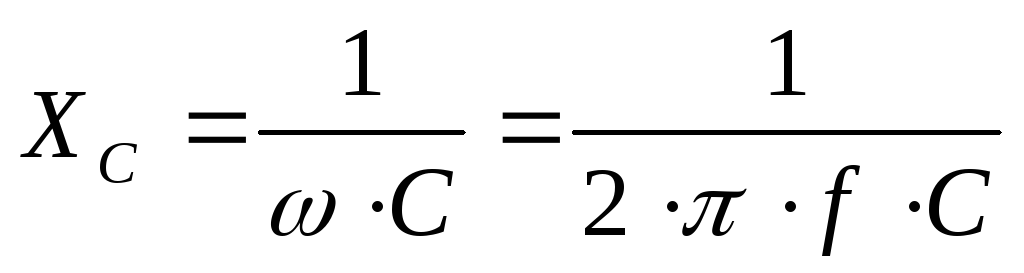

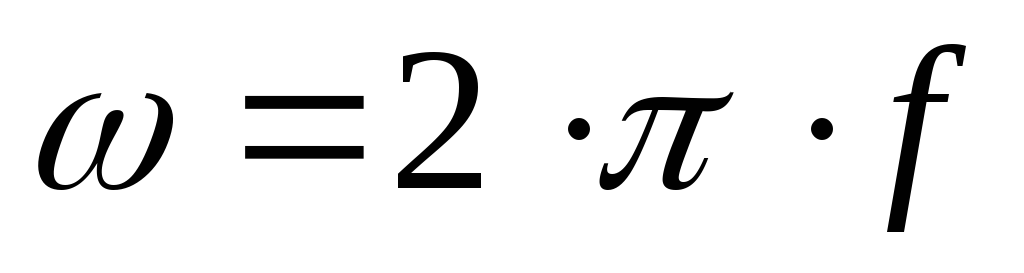

Емкостные датчики используются в цепях переменного тока. Емкостное сопротивление обратно пропорционально частоте питания:  , где

, где — угловая частота;f— частота, Гц.

— угловая частота;f— частота, Гц.

При малой частоте питания емкостное сопротивление настолько велико, что изменение тока в цепи с емкостным датчиком очень трудно зафиксировать даже высокочувствительным прибором. Применение емкостных датчиков предпочтительнее при питании повышенной частотой (400 Гц и больше).

Характеристики и схемы включения емкостных датчиков

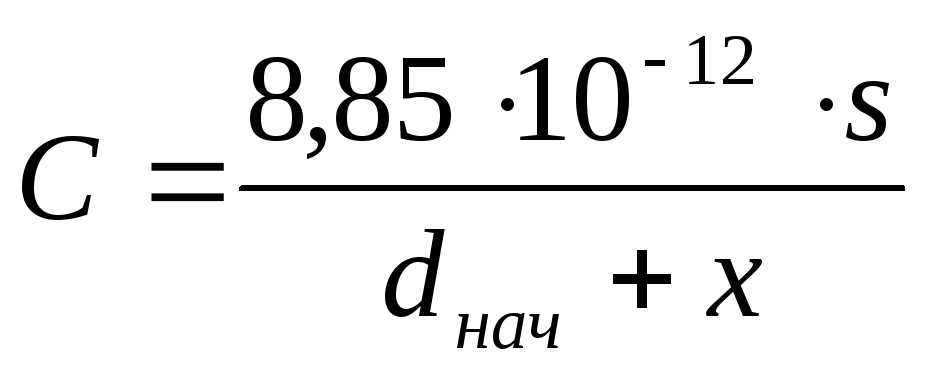

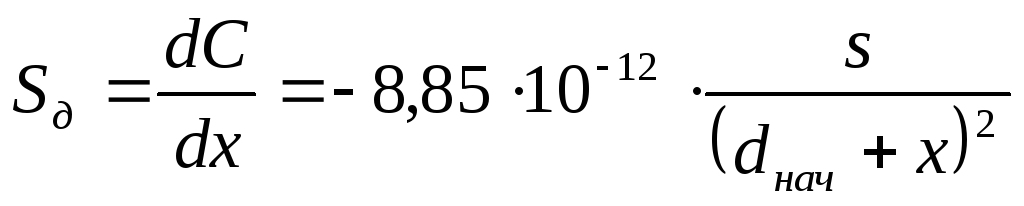

Чувствительность емкостного датчика определяется как отношение приращения емкости к вызвавшему это приращение изменению измеряемой величины. Для простого плоского двухобкладочного емкостного датчика линейного перемещения с воздушным зазором емкость (2)

где — начальное расстояние между пластинами площадью s.

Начальное расстояние выбирается по конструктивным соображениям, но оно не должно быть меньше некоторого значения, при котором возможен электрический пробой конденсатора. Для воздуха пробивное напряжение составляет порядка 3 кВ на 1 мм. Минимальное расстояние воздушного промежутка в высокочувствительных емкостных микрометрах принимают порядка 30 мкм. Чувствительность плоского емкостного датчика получаем дифференцированием уравнения (2):

(3)

Рис. 4. Емкостный датчик давления

Чувствительность, как следует из (3) и графика (рис. 1, б), не постоянна в диапазоне возможных перемещений х. Она максимальна при малых входных сигналах (когда пластины расположены близко друг к другу) и быстро уменьшается при удалении пластин.

При включении емкостного датчика в измерительную мостовую схему переменного тока чувствительность измерения можно увеличить повышением напряжения питания моста. Однако и здесь необходимо иметь в виду опасность пробоя между пластинами. Для значительного увеличения напряжения питания между обкладками конденсатора помещают тонкую слюдяную пластинку. Для повышения чувствительности измерительной схемы с емкостным датчиком необходимо повышать частоту питающего напряжения. Однако при этом необходимы специальные меры по экранированию схемы и подводящих проводов для уменьшения погрешности измерения, вызванной токами утечки и токами наводки.

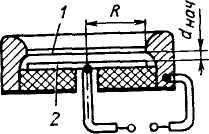

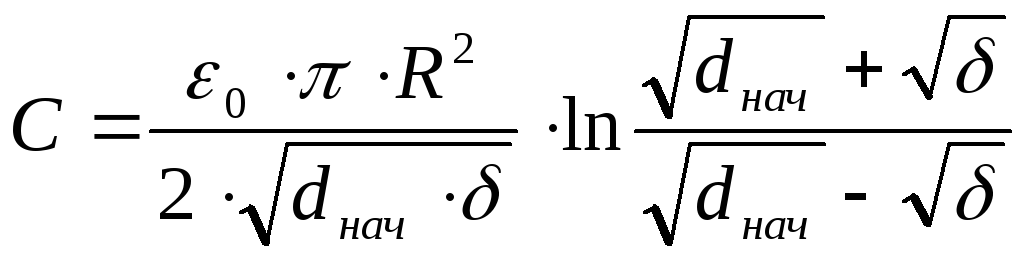

В емкостном датчике давления (рис. 4) одной из обкладок конденсатора является плоская круглая мембрана 1, воспринимающая давление Р. Другая обкладка 2 датчика неподвижна и имеет такой же радиус R, что и мембрана 1. Между обкладками конденсатора имеется начальный воздушный промежуток . Под воздействием измеряемого давления Р мембрана прогибается, причем наибольшее перемещение δ имеет центр мембраны. Неравномерное изменение воздушного промежутка между пластинами затрудняет вывод формулы для емкости такого датчика. Приведем ее в окончательном виде:

(4)

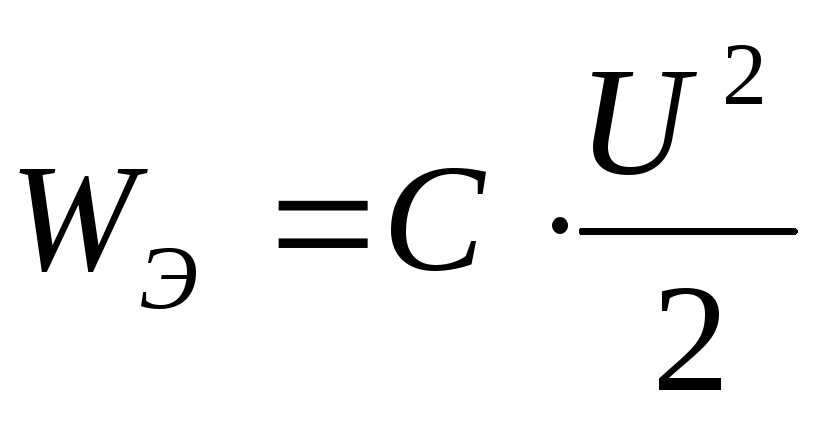

Непосредственное объединение чувствительного элемента (мембраны) с датчиком без промежуточных кинематических элементов обеспечивает простоту конструкции и высокую надежность, а отсутствие потерь на трение обусловливает высокую чувствительность по давлению такого датчика. При взаимном перемещении пластин в конденсаторе изменяется энергия электрического поля, что приводит к появлению усилий, приложенных к пластинам.

Энергия электрического поля в конденсаторе

(5)

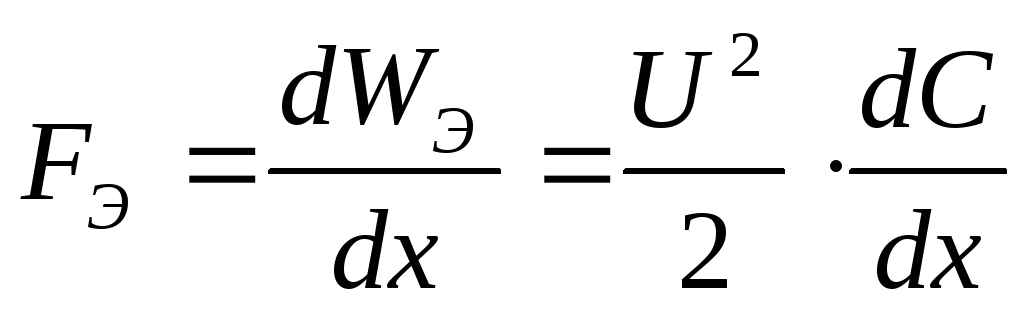

Сила, действующая на пластины, определяется как производная энергии по перемещению:

(6)

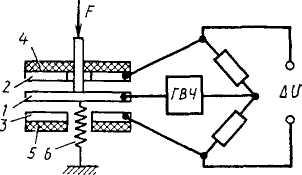

Для повышения точности и чувствительности, а также с целью уменьшения влияния механических сил емкостный датчик можно выполнить дифференциальным (рис. 5) и включить в мостовую схему.

Дифференциальный емкостый датчик представляет собой плоский конденсатор с металлической обкладкой 1, на которую действует измеряемая сила F. Обкладка 1 закреплена на упругой подвеске 6 и под действием силы F перемешается параллельно самой себе.

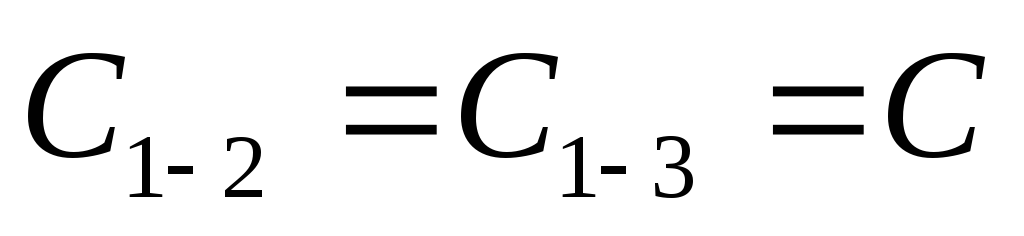

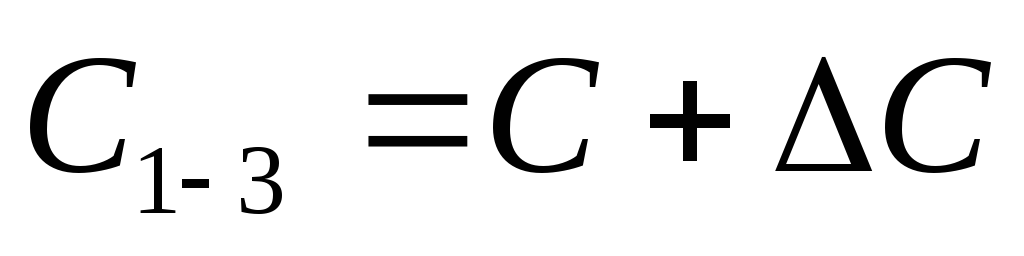

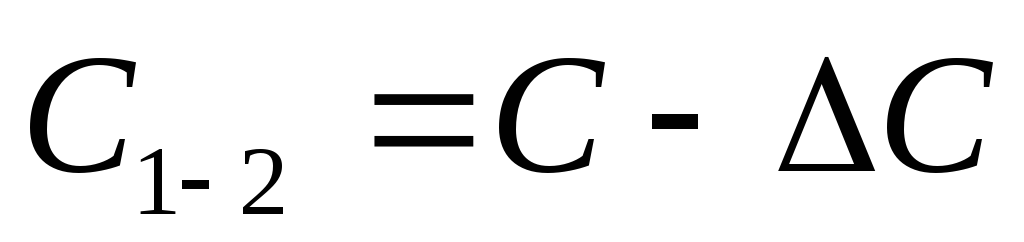

Две неподвижные обкладки 2 и 3 изолированы от корпуса специальными прокладками 4 и 5. При отсутствии силы F обкладка 1 занимает симметричное положение относительно неподвижных обкладок 2 и 3. При этом емкость конденсатора, образованного пластинами  и2, равна емкости конденсатора, образованного пластинами 1 и 3:

и2, равна емкости конденсатора, образованного пластинами 1 и 3:  .Под воздействием измеряемой силы F, преодолевающей противодействие упругой подвески 6, обкладка 1 перемещается и емкости верхнего и нижнего конденсаторов получают приращения разных знаков:

.Под воздействием измеряемой силы F, преодолевающей противодействие упругой подвески 6, обкладка 1 перемещается и емкости верхнего и нижнего конденсаторов получают приращения разных знаков:

;

;

Поскольку эти емкости включены в смежные плечи мостовой схемы; чувствительность измерительной схемы возрастает вдвое. Силы, действующие между парами обкладок, направлены противоположено друг другу, т. е. взаимно компенсируются.

Питание моста осуществляется от генератора высокой частоты (ГВЧ). Частота питания составляет несколько килогерц. Напряжение в измерительной диагонали моста ΔU зависит от измеряемой силы. При изменении направления силы изменяется фаза выходного напряжения на 180°.

Рис 5 Дифференциальный емкостный датчик в мостовой схеме

Для повышения чувствительности емкостных датчиков углового перемещения с изменяющейся площадью взаимного перекрытия пластин по рис. 2 применяют систему, состоящую из нескольких неподвижных и подвижных пластин. Такие воздушные конденсаторы переменной емкости применяются, например, для настройки радиоприемников.

Если пластины имеют форму половины круга (как на рис. 2), а ось вращения подвижных пластин проходит через центры окружности всех пластин, то емкость датчика изменяется в зависимости от угла поворота:

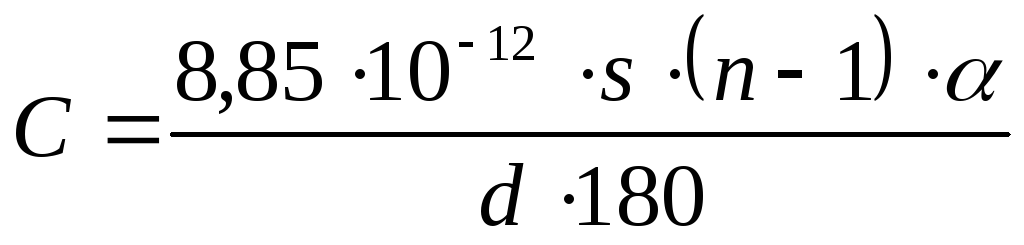

(7)

где п — общее количество неподвижных и подвижных пластин; s — площадь взаимного перекрытия пластин при α = 0 (подвижные пластины полностью вдвинуты между неподвижными); d — постоянное расстояние между подвижными и неподвижными пластинами.

Диапазон изменения угла поворота α от 0 до 180°. Все подвижные пластины электрически соединены между собой, а все неподвижные также соединены между собой. Таким образом, имеется параллельное соединение конденсаторов, при котором общая емкость, как известно, равна сумме емкостей параллельно соединенных конденсаторов.

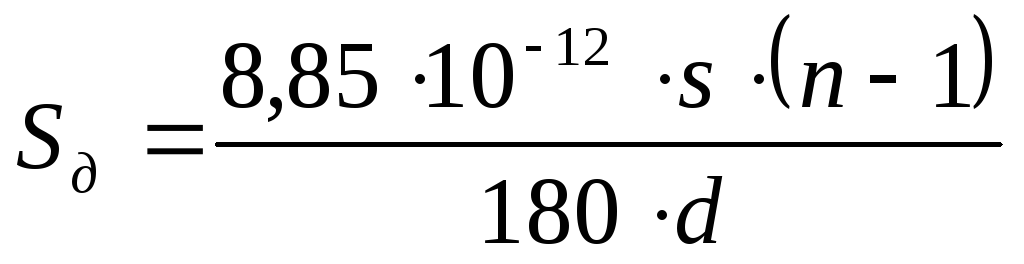

Чувствительность такого датчика определяется как изменение емкости при повороте на 1º, т. е.

(8)

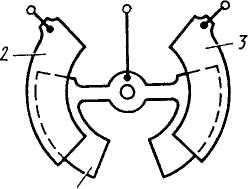

Датчики угловых перемещений используют в мостовых измерительных схемах. Для повышения чувствительности возможно применение дифференциального датчика, показанного на рис. 6. При повороте по часовой стрелке подвижной пластины 1 увеличивается емкость между этой пластиной и неподвижной пластиной 2 и уменьшается емкость между пластиной 1 и неподвижной пластиной 3.

Рис. 6. Дифференциальный емкостный датчик повышенной чувствительности

Дифференциальная схема, как уже отмечалось, обеспечивает компенсацию противодействующего момента, поскольку суммарная емкость датчика остается неизменной.

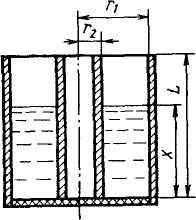

На рис. 7 показан емкостный датчик с цилиндрическими обкладками, применяемый для измерения уровня токонепроводящей жидкости или сыпучих тел. Одной обкладкой может служить металлический бак или резервуар с внутренним радиусом r1, вторая обкладка выполнена в виде металлического стержня или цилиндра с наружным радиусом r2. Если резервуар заполнен до уровня х жидкостью с диэлектрической проницаемостью , то емкость датчика можно представить как емкость двух параллельно соединенных конденсаторов:

(9)

где Сх — емкость нижней части резервуара, заполненной жидкостью;  — емкость верхней части резервуара, заполненной воздухом. Чувствительность такого датчика тем больше, чем больше диэлектрическая проницаемость

— емкость верхней части резервуара, заполненной воздухом. Чувствительность такого датчика тем больше, чем больше диэлектрическая проницаемость  материала, уровень которого измеряется.

материала, уровень которого измеряется.

Рис.7. Емкостный датчик уровня с цилиндрическими обкладками

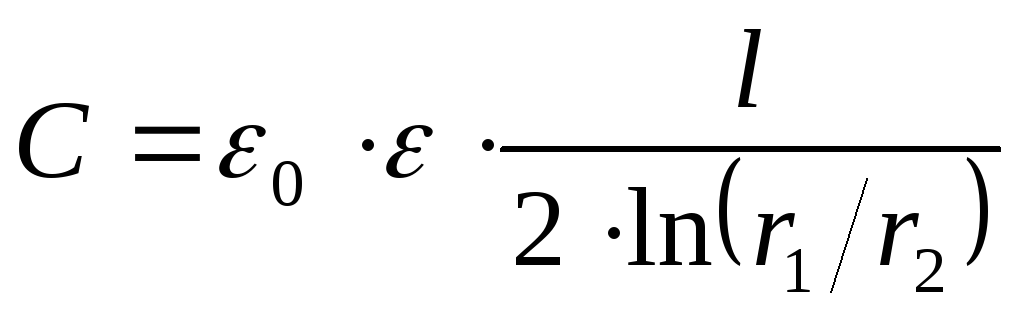

Общая формула для емкости конденсатора с цилиндрическими обкладками

(10)

где l— длина обкладок.

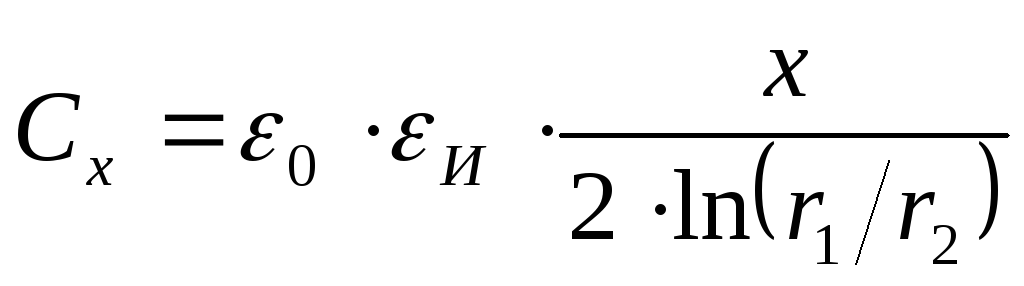

Для емкости нижней части датчика

(11)

Для емкости верхней части датчика

(12)

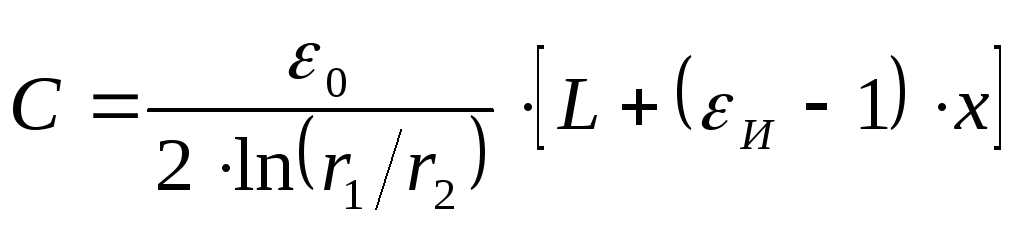

Подставляя (11) и (12) в (9), получим

(13)

где L— высота обкладок датчика, т. е. максимальный уровень заполнения резервуара.

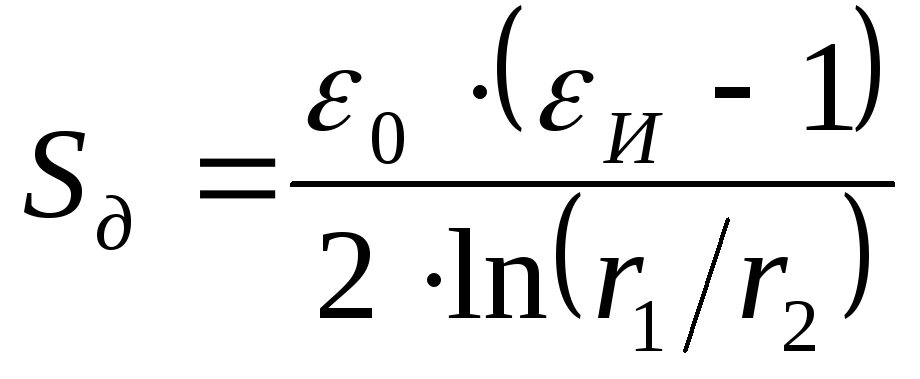

Чувствительность датчика определяем, дифференцируя (13) по уровню

(14)

Из уравнения (14) видно, что чувствительность датчика постоянна во всем диапазоне измерений. При измерении уровня химически агрессивных жидкостей наружная и внутренняя обкладки покрываются защитным покрытием. Измерение уровня с помощью емкостных датчиков используется в космической и авиационной технике, химии, нефтехимии, других отраслях промышленности.

Емкостные датчики нашли применение также для автоматического измерения толщины различных материалов и покрытий в процессе их изготовления.

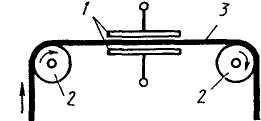

Рассмотрим емкостный датчик (рис. 8) для измерения толщины материала из диэлектрика (например, изоляционной ленты). Между неподвижными обкладками конденсатора 1 протягивается с помощью роликов 2 контролируемый материал 3.

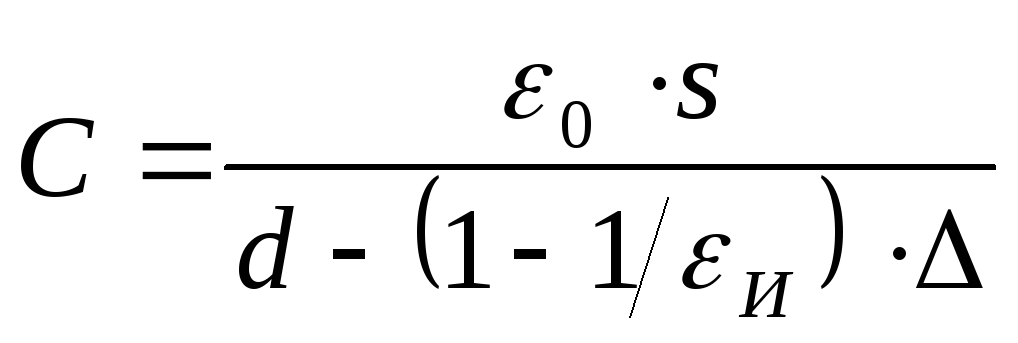

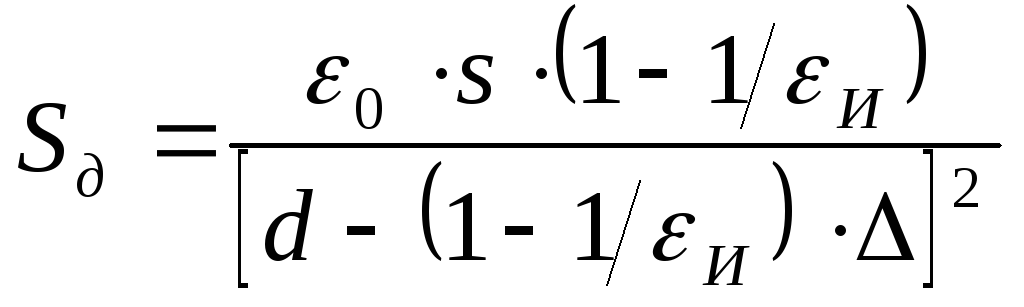

Емкость датчика, представляющего собой плоский двухобкладочный конденсатор с двухслойным диэлектриком,

(15)

где s — площадь обкладок; d — расстояние между обкладками; Δ — толщина контролируемого материала; — диэлектрическая проницаемость контролируемого материала. Чувствительность датчика

(16)

Чем меньше разница между d и Δ, чем больше диэлектрическая проницаемость материала , тем выше чувствительность. Повысить чувствительность измерения с помощью емкостных датчиков можно за счет выбора соответствующей измерительной схемы.

Рис. 8. Емкостный датчик толщины ленты

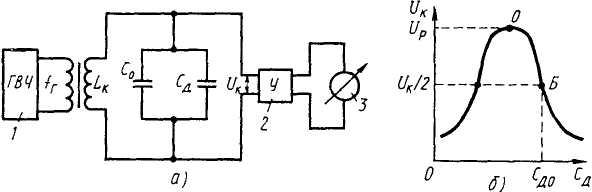

Включение емкостного датчика в мостовую схему (см. рис. 5), питаемую от источника повышенной частоты, позволяет зафиксировать изменения емкости на 0,1 %. Более высокую чувствительность позволяет получить так называемая резонансная схема. В этом случае емкостный датчик включается в колебательный контур совместно с индуктивным сопротивлением. Резонансная схема показана на рис. 9, а. Высокочастотный генератор 1 имеет частоту напряжения fг и питает индуктивно связанный с ним контур, состоящий из индуктивности Lк, подстроечного конденсатора С0 и емкостного датчика Сд. Напряжение UK, снимаемое с контура, усиливается усилителем 2 и измеряется прибором 3, шкала которого может быть проградуирована в единицах измеряемой величины. При помощи подстроенного конденсатора С0 контур настраивается на частоту f0, близкую (но не равную) к частоте генератора.

Рис. 9. Резонансная измерительная схема включения емкостного датчика

Настройка производится при средней емкости датчика в диапазоне возможных изменений измеряемой величины

В результате настройки напряжение UK, снимаемое с контура, должно быть примерно вдвое меньше (точка Б на рис. 9, б), чем напряжение при резонансе Up (точка О на рис. 9, б). Таким образом, рабочая точка Б будет находиться примерно посередине одного из склонов резонансной характеристики. Этим обеспечиваются высокая чувствительность измерения (до 0,001 %) и примерно линейная шкала измерительного прибора 3. Малейшее перемещение подвижной пластины датчика Сд приводит к резкому изменению напряжения контура. Уменьшение емкости  приводит к резкому увеличению напряжения, увеличение емкости

приводит к резкому увеличению напряжения, увеличение емкости — к резкому уменьшению напряжения. При выборе рабочей точки на левом склоне резонансной характеристики (с помощью подстроенного конденсатора) уменьшение емкости приводит к уменьшению напряжения, и наоборот.

— к резкому уменьшению напряжения. При выборе рабочей точки на левом склоне резонансной характеристики (с помощью подстроенного конденсатора) уменьшение емкости приводит к уменьшению напряжения, и наоборот.

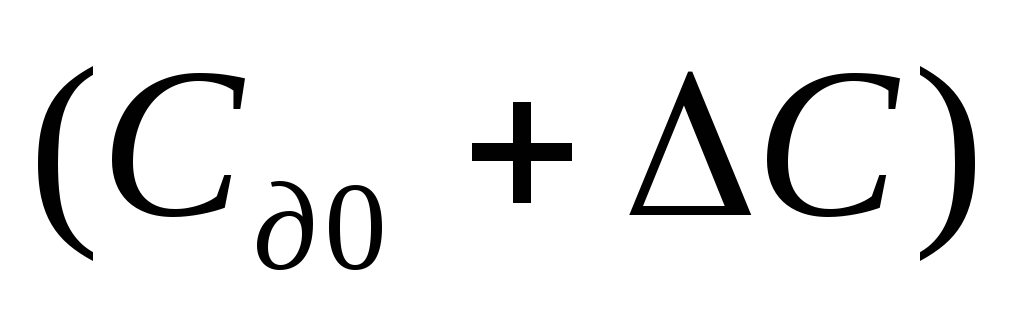

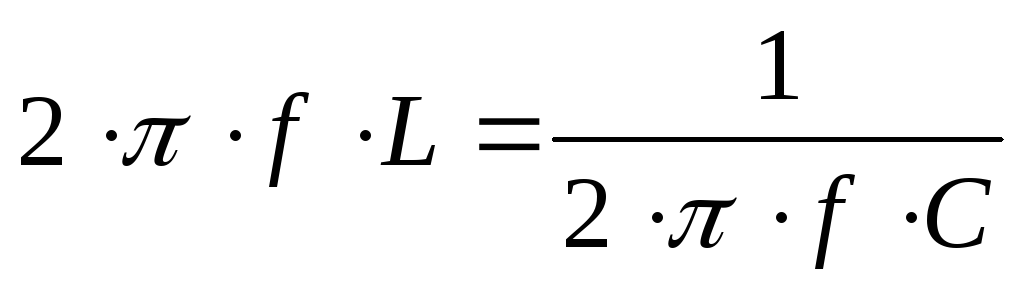

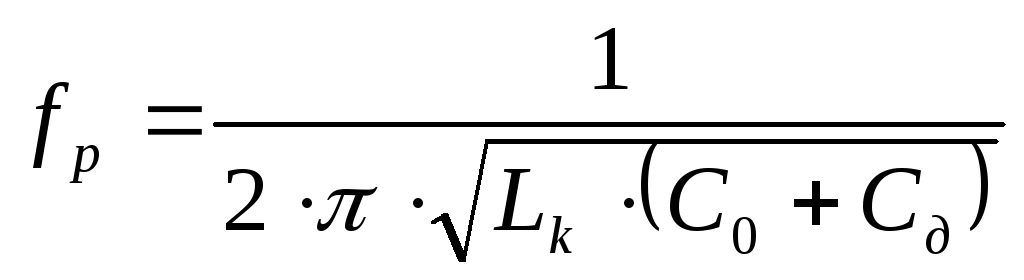

Резонансная частота контура определяется из условия резонанса (равенства емкостного и индуктивного сопротивлений)

(17)

Резонансная кривая идет тем круче, чем меньше активная составляющая сопротивления контура.

Емкостные датчики

Емкостным датчиком называют преобразователь параметрического типа, в котором изменение измеряемой величины преобразуется в изменение емкостного сопротивления.

Области применения емкостных датчиков

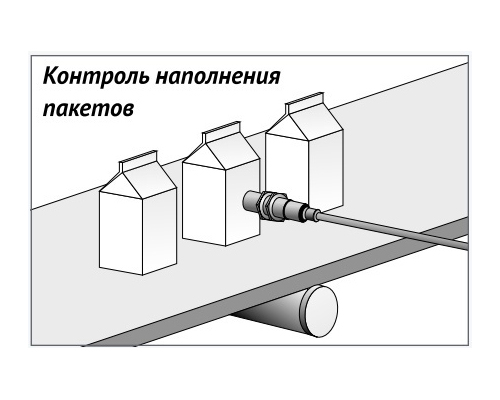

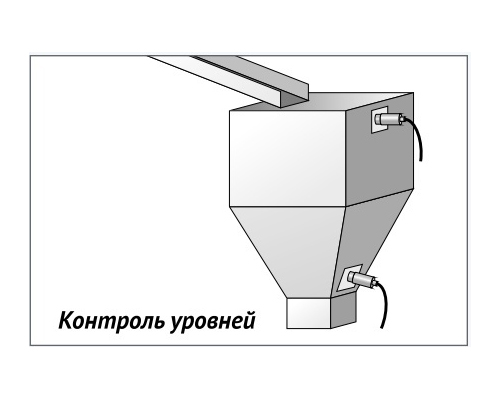

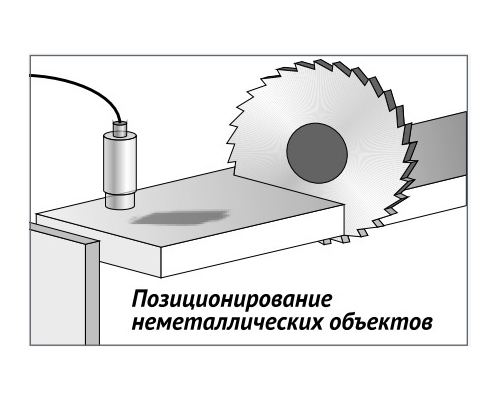

Возможные области применения емкостных датчиков чрезвычайно разнообразны. Они используются в системах регулирования и управления производственными процессами почти во всех отраслях промышленности. Емкостные датчики применяются для контроля заполнения резервуаров жидким, порошкообразным или зернистым веществом, как конечные выключатели на автоматизированных линиях, конвейерах, роботах, обрабатывающих центрах, станках, в системах сигнализации, для позиционирования различных механизмов и т. д.

В настоящее время наиболее широкое распространение получили датчики приближения (присутствия), которые помимо своей надежности, имеют широкий ряд преимуществ. Имея сравнительно низкую стоимость, датчики приближения охватывают огромный спектр направленности по своему применению во всех отраслях промышленности. Типичными областями использования емкостных датчиков этого типа являются:

- сигнализация заполнения емкостей из пластика или стекла;

- контроль уровня заполнения прозрачных упаковок;

- сигнализация обрыва обмоточного провода;

- регулирование натяжения ленты;

- поштучный счет любого вида и др.

Емкостные датчики линейных и угловых перемещений являются наиболее распространенными приборами, широко используемыми в машиностроении и на транспорте, строительстве и энергетике, в различных измерительных комплексах.

Сравнительно новыми приборами, доведенными до широкого промышленного применения в последние годы, стали малогабаритные емкостные инклинометры с электрическим выходным сигналом, пропорциональным углу наклона датчика. . В качестве основных можно считать следующие области применения инклинометров: использование в системах горизонтирования платформ, определение величины прогибов и деформаций различного рода опор и балок, контроль углов наклона автомобильных и железных дорог при их строительстве, ремонте и эксплуатации, определение крена автомобилей, кораблей и подводных роботов, подъемников и кранов, экскаваторов, сельскохозяйственных машин, определение углового перемещения различного рода вращающихся объектов – валов, колес, механизмов редукторов как на стационарных, так и подвижных объектах.

Емкостные датчики уровня находят применение в системах контроля, регулирования и управления производственными процессами в пищевой, фармацевтической, химической, нефтеперерабатывающей промышленности. Они эффективны при работе с жидкостями, сыпучими материалами, пульпой, вязкими веществами (проводящими и непроводящими), а также в условиях образования конденсата, запыленности.

Емкостные датчики также находят применение в различных отраслях промышленности для измерения абсолютного и избыточного давления, толщины диэлектрических материалов, влажности воздуха, деформации, угловых и линейных ускорений и др.

Преимущества емкостных датчиков по сравнению с датчиками других типов

Емкостные датчики обладают целым рядом преимуществ по сравнению с датчиками других типов. К их достоинствам относятся:

- простота изготовления, использование недорогих материалов для производства; — малые габариты и вес; — низкое потребление энергии; — высокая чувствительность;

- отсутствие контактов (в некоторых случаях – один токосъем);

- долгий срок эксплуатации;

- потребность весьма малых усилий для перемещения подвижной части емкостного датчика;

- простота приспособления формы датчика к различным задачам и конструкциям;

Недостатки емкостных датчиков

К недостаткам емкостных датчиков следует отнести:

- сравнительно небольшой коэффициент передачи (преобразования);

- высокие требования к экранировке деталей;

- необходимость работы на повышенной (по сравнению с 50 Гц) частоте;

Однако в большинстве случаев можно добиться достаточной экранировки за счет конструкции датчика, а практика показывает, что емкостные датчики дают хорошие результаты на широко распространенной частоте 400 Гц. Присущий конденсаторам краевой эффект становится значительным, лишь когда расстояние между обкладками сравнимо с линейными размерами рассматриваемых поверхностей. Этот эффект можно в некоторой степени устранить, использую защитное кольцо, позволяющее вынести его влияние за границы поверхности обкладок, реально используемой при измерении.

Емкостные датчики замечательны своей простотой, что позволяет создавать прочные и надежные конструкции. Параметры конденсатора зависят только от геометрических характеристик и не зависят от свойств используемых материалов, если эти материалы правильно подобраны. Следовательно, можно сделать пренебрежимым влияние температуры на изменения площади поверхности и расстояния между обкладками, правильно подбирая марку металла для обкладок и изоляцию для их крепления. Остается лишь защищать датчик от тех факторов окружающей среды, которые могут ухудшить изоляцию между обкладками, – от пыли, коррозии, влажности, ионизирующей радиации.

Ценные качества емкостных датчиков – малая величина механического усилия, необходимого для перемещения его подвижной части, возможность регулировки выхода следящей системы и высокая точность работы – делают емкостные датчики незаменимыми в приборах, в которых допускаются погрешности лишь в сотые и даже тысячные доли процента.

Типы емкостных преобразователей и их конструктивные особенности

Обычно емкостный датчик представляет собой плоский или цилиндрический конденсатор, одна из обкладок которого испытывает подвергаемое контролю перемещение, вызывая изменение емкости. Пренебрегая краевыми эффектами, можно выразить емкость для плоского конденсатора следующим образом:

где ε – относительная диэлектрическая проницаемость среды, заключенной между обкладками, S и d – площадь поверхности рассматриваемых обкладок и расстояние между ними соответственно.

Емкостные преобразователи могут быть использованы при измерении различных величин по трем направлениям в зависимости от функциональной связи измеряемой неэлектрической величины со следующими параметрами:

- переменной диэлектрической проницаемостью среды ε ;

- площадью перекрытия обкладок S ;

- изменяющимся расстоянием между обкладками d .

В первом случае емкостные преобразователи можно применять для анализа состава вещества, поскольку диэлектрическая проницаемость является функцией свойств вещества. При этом естественной входной величиной преобразователя будет состав вещества, заполняющего пространство между пластинами. Особенно широко емкостные преобразователи этого типа применяются при измерении влажности твердых и жидких тел, уровня жидкости, а так же определения геометрических размеров небольших объектов. В большинстве случаев практического использования емкостных преобразователей их естественной входной величиной является геометрическое перемещение электродов относительно друг друга. На основе этого принципа построены датчики линейных и угловых перемещений, приборы измерений усилий, вибраций, скорости и ускорения, датчики приближения, давления и деформации (экстензометры).

Классификация емкостных датчиков

По способу исполнения все емкостные измерительные преобразователи можно разделить на одноемкостные и двухъемкостные датчики. Последние бывают дифференциальными и полудифференциальными.

Одноемкостный датчик прост по конструкции и представляет собой один конденсатор с переменной емкостью. К его минусам относится значительное влияние внешних факторов, таких как влажность и температура. Для компенсации указанных погрешностей применяют дифференциальные конструкции . Недостатком таких датчиков по сравнению с одноемкостными является необходимость как минимум трех (вместо двух) экранированных соединительных проводов между датчиком и измерительным устройством для подавления так называемых паразитных емкостей. Однако этот недостаток окупается существенным повышением точности, стабильности и расширением области применения таких устройств.

В некоторых случаях дифференциальный емкостный датчик создать затруднительно по конструкторским соображениям (особенно это относится к дифференциальным датчикам с переменным зазором). Однако если и при этом образцовый конденсатор разместить в одном корпусе с рабочим, выполнить их по возможности идентичными по конструкции, размерам, применяемым материалам, то будет обеспечена значительно меньшая чувствительность всего устройства к внешним дестабилизирующим воздействиям. В таких случаях можно говорить о полудифференциальном емкостном датчике, который, как и дифференциальный, относится к двухъемкостным.

Специфика выходного параметра двухъемкостных датчиков, который представляется как безразмерное соотношение двух размерных физических величин (в нашем случае – емкостей), дает основание именовать их датчиками отношения. При использовании двухъемкостных датчиков измерительное устройство может вообще не содержать образцовых мер емкости, что способствует повышению точности измерения.

Датчики линейных перемещений

Неэлектрические величины, подлежащие измерению и контролю, весьма многочисленны и разнообразны. Значительную их часть составляют линейные и угловые перемещения. На основе конденсатора, у которого электрическое поле в рабочем зазоре равномерно, могут быть созданы конструкции емкостных датчиков перемещения двух основных типов:

- с переменной площадью электродов;

- с переменным зазором между электродами.

Достаточно очевидно, что первые более удобны для измерения больших перемещений (единицы, десятки и сотни миллиметров), а вторые – для измерения малых и сверхмалых перемещений (доли миллиметра, микрометры и менее).

Датчики угловых перемещений

Емкостные измерительные преобразователи угловых перемещений подобны по принципу действия емкостным датчикам линейных перемещений, причем датчики с переменной площадью также более целесообразны в случае не слишком малых диапазонов измерения (начиная с единиц градусов), а емкостные датчики с переменным угловым зазором могут с успехом использоваться для измерения малых и сверхмалых угловых перемещений. Обычно для угловых перемещений используют многосекционные преобразователи с переменной площадью обкладок конденсатора.

В таких датчиках один из электродов конденсатора крепится к валу объекта, и при вращении смещается относительно неподвижного, меняя площадь перекрытия пластин конденсатора. Это в свою очередь вызывает изменение емкости, что фиксируется измерительной схемой.

Инклинометр (датчик крена) представляет собой дифференциальный емкостной преобразователь наклона, включающий в себя чувствительный элемент в форме капсулы.

Устройство емкостного инклинометра

Капсула состоит из подложки с двумя планарными электродами 1, покрытыми изолирующим слоем, и герметично закрепленным на подложке корпусом 2. Внутренняя полость корпуса частично заполнена проводящей жидкостью 3, которая является общим электродом чувствительного элемента. Общий электрод образует с планарными электродами дифференциальный конденсатор. Выходной сигнал датчика пропорционален величине емкости дифференциального конденсатора, которая линейно зависит от положения корпуса в вертикальной плоскости.

Инклинометр спроектирован так, что имеет линейную зависимость выходного сигнала от угла наклона в одной – так называемой рабочей плоскости и практически не изменяет показания в другой (нерабочей) плоскости, при этом его сигнал слабо зависит от изменения температуры. Для определения положения плоскости в пространстве используется два, расположенных под углом 90° друг к другу инклинометра.

Малогабаритные инклинометры с электрическим выходным сигналом, пропорциональным углу наклона датчика, являются сравнительно новыми приборами. Их высокая точность, миниатюрные размеры, отсутствие подвижных механических узлов, простота крепления на объекте и низкая стоимость делают целесообразным использовать их не только в качестве датчиков крена, но и заменять ими угловые датчики, причем не только на стационарных, но и на подвижных объектах.

Емкостные датчики уровня жидкости

Емкостной преобразователь для измерения уровня непроводящей жидкости представляет собой два параллельно соединенных конденсатора

Одной из основных конструкций емкостного преобразователя давления является одностаторная, которая применяется для измерения абсолютного давления (электрические датчики давления).

Такой датчик состоит из металлической ячейки, разделенной на две части туго натянутой плоской металлической диафрагмой, с одной стороны которой расположен неподвижный изолированный от корпуса электрод. Электрод с диафрагмой образуют переменную емкость, которая включена в измерительную схему. Когда давление по обеим сторонам диафрагмы одинаково, датчик сбалансирован. Изменение давления в одной из камер деформирует диафрагму и изменяет емкость, что фиксируется измерительной схемой.

В двухстаторной (дифференциальной) конструкции диафрагма перемещается между двумя неподвижными пластинами в одну из двух камер подается опорное давление, что обеспечивает прямое измерение дифференциального (избыточного или разностного) давления с наименьшей погрешностью.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Области применения

Емкостные датчики получили широкое распространение во многих отраслях промышленности. Они применяются для непрерывного измерения параметров технологического процесса, таких как уровень, давление. Также они позволяют получать дискретные сигналы о заполнении емкостей, о положениях различных механизмов и т.п.

На сегодняшний день множество применений получают датчики приближения объекта. На многих производствах их можно встретить при выполнении функций контроля наполнения емкостей из пластика или стекла, контроля состояния конвейерной ленты и многого другого.

Датчики угловых и линейных перемещений нашли свое применений в машиностроительных, энергетических и подобны отраслях тяжелой промышленности.

Функционал инклинометра позволяет ему быть востребованным для многих областей, например:

- автоматическая установка платформы в горизонтальное положение;

- контроль прогиба или деформации различных конструкций;

- измерение наклона дорог при их строительстве или обслуживании;

- контроль углового перемещения при вращении.

Особенности емкостных датчиков

Основными достоинствами применения емкостных датчиков являются:

- компактные габариты;

- малое энергопотребление датчика;

- высокий рабочий ресурс;

- формфактор датчика можно удобно приспособить к различным конструкциям.

Из ограничений емкостных датчиков следует выделить:

- малый коэффициент преобразования;

- хороший работа достигается на высокой частоте;

- требуется экранирование чувствительного элемента.

Какие бывают емкостные датчики?

1. В зависимости от типа исполнения такие устройства подразделяются на следующие виды:

Одноемкостные. Устройства такого типа имеют достаточно простую конструкцию. По сути, одноемкостный датчик — это конденсатор с переменной емкостью. Существенным недостатком такого прибора является подверженность воздействию внешних факторов, среди которых повышенная влажность, температурные колебания и проч.

Двухъемкостные. Датчики такого типа подразделяются на дифференциальные и полудифференциальные. Первые отличаются устойчивостью к воздействиям негативных внешних факторов, высокой точностью и стабильностью работы. Полудифференциальные преобразователи используются в том случае, если применение дифференциальных моделей затруднительно или невозможно.

2. По принципу действия приборы подразделяются на следующие виды:

Емкостные датчики линейных перемещений. Неэлектрические волны, нуждающиеся в регулярном измерении, отличаются значительным многообразием. Большую их часть составляют линейные перемещения. Для контроля их уровня разработаны специальные емкостные датчики. Задействуя их, можно измерять как большие, так и очень маленькие перемещения.

Емкостные датчики угловых перемещений. По алгоритму работы такие устройства схожи с приборами описанного выше типа. Они позволяют с высокой точностью измерять угловые перемещения в различных диапазонах. Наиболее часто используются многосекционные устройства с переменной площадью обкладок конденсатора. В емкостных датчиках данного типа один из электродов конденсатора фиксируется на валу объекта. Вращаясь, он перемещается. В результате происходит изменение площади перекрытия пластин конденсатора, после чего меняется емкость.

Инклинометры. Данные устройства, именуемые также датчиками крена, представляют собой дифференциальные преобразователи наклона, в составе которых присутствует элемент в виде капсулы. Эта деталь включает подложку с планарными электродами, на которые нанесен специальный изоляционный слой. Внутри корпуса устройства находится проводящая жидкость, являющаяся общим электродом чувствительного элемента. Общий электрод вместе с планарными электродами образует дифференциальный конденсатор. Выходной сигнал датчика пропорционален величине емкости дифференциального конденсатора. Последняя находится, в зависимости от положения корпуса, в вертикальной плоскости. Особенности проектирования инклинометра предполагают наличие линейной зависимости выходного сигнала от угла наклона в рабочей плоскости. При этом параметры в нерабочей плоскости остаются неизменными. На сам сигнал могут оказывать незначительное влияние температурные колебания. Если требуется определить положение плоскости в пространстве, применяются сразу два таких датчика, причем они должны располагаться под углом 90 градусов. Сегодня в продаже представлены компактные датчики с электрическим выходным сигналом, который пропорционален углу наклона прибора. Среди многочисленных достоинств данного оборудования стоит выделить высокую точность измерений, небольшой вес, отсутствие подвижных конструкционных элементов, удобство фиксации и оптимальную стоимость. Благодаря этим преимуществам инклинометры такого типа активно применяются не только на стационарных, но также и на подвижных объектах.

Емкостные датчики уровня. Оборудование такого типа активно применяется в системах контроля и управления технологическими процессами в различных промышленных отраслях (химической, пищевой, фармацевтической и проч.). Они позволяют измерять уровень различных жидкостей, сыпучих материалов, всевозможных вязких сред. Одним из основных достоинств таких приборов является возможность эксплуатации в сложных условиях, к примеру, при образовании конденсата или высокой запыленности.

Датчики (преобразователи) давления . Такие устройства могут иметь одностаторную и двухстаторную конструкцию. Датчики первого типа имеют в своем составе металлическую ячейку. Она поделена на части плоской диафрагмой, на которой располагается статичный электрод. Вместе с диафрагмой он создает переменную емкость. Как только параметры давления с каждой из сторон диафрагмы уравниваются, датчик считается сбалансированным. При изменении давления в камере диафрагма деформируется, в результате чего изменяется емкость. В двухстаторных датчиках диафрагма двигается, в камеру поступает опорное давление. В итоге осуществляется точное измерение дифференциального давления. Уровень погрешности при этом остается незначительным.

Где применяются емкостные датчики?

Такие устройства широко используются во многих отраслях. Емкостные датчики применяются в системах контроля различных производственных процессов. Они позволяют определить уровень заполнения резервуаров, выполняют функцию выключателей на автоматизированных линиях, станках и конвейерах.

Сегодня активно используются датчики приближения. Такие устройства имеют обширный функционал. Они сигнализируют об уровне заполнения стеклянных и пластиковых емкостей и прозрачных упаковок, регулируют натяжение ленты и проч.

В настоящее время наиболее активно используются датчики угловых и линейных перемещений. Их применяют в машиностроительной, энергетической и других промышленных отраслях.

Как уже отмечалось ранее, одними из самых современных и удобных считаются инклинометры. Среди функциональных возможностей этих датчиков стоит выделить следующие:

- возможность эксплуатации в системах горизонтирования платформ;

- определение степени прогиба и деформирования всевозможных опорных и балочных конструкций;

- контроль уровня наклона автодорог в процессе строительства и обслуживания;

- определение углового перемещения объектов в процессе вращения (валы, колеса и проч.).

Основные преимущества емкостных датчиков

Среди достоинств таких приборов стоит отметить следующие:

- сравнительно небольшие габариты;

- экономичность, обусловленная невысоким уровнем энергопотребления;

- отсутствие в конструкции сложных механизмов и большого количества контактов;

- высокая чувствительность;

- устойчивость к изнашиванию и длительный эксплуатационный срок;

- удобство приспособления формы устройства к разного рода конструкциям.

Недостатки емкостных датчиков

- достаточно невысокий коэффициент преобразования;

- обеспечение хороших показателей работы на довольно большой частоте;

- повышенные требования к экранировке элементов.

Обратившись в компанию «ОвенКомплектАвтоматика», вы можете заказать различные модификации емкостных датчиков. Вся представленная в продаже продукция сертифицирована и в полной мере соответствует установленным стандартам качества, надежности и безопасности. Именно поэтому она находит широкое применение по всей России.

Оборудование, которое мы реализуем, проходит процедуру обязательного тестирования. Только после этого оно поступает в продажу. Благодаря такому подходу наша компания смогла заручиться доверием клиентов.

Наша компания устанавливает оптимальную стоимость на весь ассортимент. Сотрудничая с производителями оборудования напрямую и не обращаясь к посредникам, мы имеем возможность снижать собственные расходы и исключать необоснованные торговые наценки. Кроме того, наши клиенты получают дополнительные бонусы в виде скидок. На них могут рассчитывать оптовые заказчики, а также покупатели, с которыми мы сотрудничаем на постоянной основе.

В нашей компании действует услуга доставки продукции. Мы привезем оборудование абсолютно бесплатно в любую точку столицы при заказе изделий общей стоимостью свыше 35 000 рублей, а также по области, если итоговая сумма чека составит не менее 100 000 рублей.

Кроме того, мы готовы предложить услуги гарантийного и послегарантийного обслуживания продукции.

Заказать оборудование на сайте нашей компании вы можете в режиме онлайн. Если вам требуется профессиональная консультация, обращайтесь к нашим специалистам по указанному на странице телефону. Они ответят на все возникшие у вас вопросы и при необходимости помогут с оформлением заказа.

Достоинства емкостных датчиков

К достоинствам емкостных датчиков уровня можно отнести:

- Возможность работы на резервуарах практически любой формы и размеров;

- Возможность работать в условия высокой температуры измеряемой среды, при высоком избыточном давлении внутри резервуара и в условиях высокой запыленности;

- Возможность работы с сыпучими и жидкими средами, в том числе с агрессивными жидкостями;

- Возможность контроля уровня без врезки в резервуар (это о сигнализаторах типа FLEXI FLD-32 «НОВАЯ МЕДУЗА»),

- Простота установки и обслуживания;

- Высокая надежность.

Недостатки емкостных датчиков

Емкостные датчики уровня имеют и ряд недостатков:

- Восприимчивость к наличию пены на поверхности жидкости и налипанию продукта при работе с вязкими или кристаллизующимися жидкостями.

Но тем не менее, есть группа емкостных датчиков, которая справляется и с этой задачей, так как эти устройства устойчивы к налипанию пены. Это современные универсальные сигнализаторы уровня CleverLevel. - Необходимость калибровки на пустом и полном резервуаре после установки датчика;

- Необходимость настройки чувствительности датчика под каждый конкретный вид продукта;

- Невозможность проводить измерения веществ с низкой диэлектрической проницаемостью или с диэлектрической проницаемостью, зависящей от t℃ среды.

Выбор наиболее подходящего по своим характеристикам типа и исполнения емкостного датчика уровня достаточно непростая техническая задача, требующая учитывать множество факторов. Особенно если речь идет о выборе емкостных датчиков для измерения уровня абразивных сыпучих материалов или контроля агрессивных, вязких или склонных к пенообразованию жидких сред.

Обратитесь к техническим специалистам компании « РусАвтоматизация » ,

которые помогут найти лучшее решение вашей измерительной задачи.

Емкостные датчики

Действие емкостных датчиков основано на преобразовании входной (измеряемой) величины в электрическую емкость.

Для плоского конденсатора, образующего датчик с двумя электродами, можно записать:

где С — емкость конденсатора, Ф; е0 — электрическая постоянная (в системе СИ е0 = 8,85 пФ/м); е — относительная диэлектрическая проницаемость диэлектрика конденсатора; S — площадь электродов (обкладок) конденсатора, м 2 ; б — расстояние между обкладками, м.

На рисунке 9.14 приведены примеры основных типов емкостных датчиков.

Рис. 9.14. Примеры основных типов емкостных датчиков в зависимости от способа изменения емкости: а — расстояния между электродами; б — диэлектрической проницаемости диэлектрика между электродами; в — площади электродов

Изменение емкости возможно получить, регулируя:

- ? расстояние между электродами (обкладками) конденсатора (рис. 9.14, а); в этом случае реализуется зависимость С =Д5);

- ? диэлектрическую проницаемость диэлектрика или части его (рис. 9.14, б); в этом случае реализуется зависимость С =Дс);

- ? площадь электродов (обкладок), образующих емкостной датчик (рис. 9.14, в); в этом случае реализуется зависимость С =f(S).

Графики статических характеристик преобразования емкостных датчиков приведены на рис. 9.15.

На практике наибольшее распространение получили емкостные датчики, построенные на принципе изменения расстояния между электродами, хотя такие датчики и имеют нелинейную статическую характеристику преобразования (рис. 9.15, а). Диэлектриком в этом случае может быть воздух, либо диэлектрическая жидкость, либо эластичный твердый диэлектрик (например, специальная резина).

Рис. 9.15. Графики статических характеристик преобразования емкостных датчиков типов а, бив (см. рис. 9.14)

Случай, изображенный на рис. 9.15, б, представляет собой частный вариант случая рис. 9.15 для измерения, например, диэлектрической проницаемости изоляционной ленты (или ее толщины), когда последняя проходит между обкладками конденсатора. Роль диэлектрика может также выполнять жидкость при измерении, например, ее уровня.

Случай (рис. 9.15, в) представляет лишь одну из возможных конструкций датчиков, работающих на принципе изменения площади. Эта разновидность емкостных датчиков включает устройства такого типа, как поршень, движущийся в трубе, пластины с угловым перемещением относительно друг друга («переменные конденсаторы») и др.

Основными достоинствами емкостных датчиков являются: большая чувствительность, сравнительно малые размеры и вес и небольшое обратное действие на объект исследования (в отличие, например, от индуктивных датчиков, имеющих значительное обратное воздействие на объект исследования).

К числу недостатков емкостных датчиков следует отнести сильное влияние на результаты измерений паразитных емкостей и посторонних электрических полей, что требует очень тщательной экранировки этих датчиков; необходимость применения источников питания высокой частоты (от нескольких килогерц до десятков мегагерц). При низких частотах реактивное сопротивление датчика хс= 1 /С весьма велико, так как собственная емкость датчика мала и составляет десятки (в лучшем случае — сотни) пикофарад, а также имеются существенные погрешности от воздействия температуры окружающей среды (температура влияет на геометрические размеры датчика и на диэлектрическую проницаемость жидких и твердых диэлектриков).

Схемы включения емкостных датчиков отличаются большим разнообразием. Часто емкостные датчики включают в мостовые схемы или в частотнозависимые цепи. При выборе схемы следует учитывать требования, предъявляемые датчиком к измерительной схеме: большое входное сопротивление схемы; малая входная емкость; тщательное экранирование всех подводящих проводов для исключения наводок.

Наибольшее применение емкостные датчики получили при измерении малых перемещений, параметров вибраций, размеров изделий (например, толщины ленты из диэлектрика), углов наклона, уровней жидкостей, влажности и др.

Более подробно с емкостными датчиками можно познакомиться по соответствующим литературным источникам (см., например, работу [1]).